- Дополнительные варианты назначения предельных отклонений линейных размеров с неуказанными допусками

- Квалитет

- Квалитет (квалитет точности).

- Квалитет

- Для чего нужны квалитеты?

- Предельные отклонения размеров деталей в сборе

- Допуски формы

- Понятие посадки

- Виды посадок

- Общие допуски

- МЕтОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ВЫПОЛНЕНИЮ ОТДЕЛЬНЫХ рАЗДЕЛОВ

- 📺 Видео

Видео:Читаем и создаем чертежи - Общие допускиСкачать

Дополнительные варианты назначения предельных отклонений линейных размеров с неуказанными допусками

А.1 Настоящее приложение устанавливает дополнительные варианты предельных отклонений линейных размеров с неуказанными допусками, нашедшие применение в промышленности.

Кроме симметричных предельных отклонений, установленных в основной части стандарта, в дополнение к ИСО 2768-1 допускается применение односторонних предельных отклонений для размеров отверстий и валов по квалитетам ГОСТ 25346 и ГОСТ 25348 (дополнительный вариант 1) или классам точности настоящего стандарта (дополнительный вариант 2) в соответствии с таблицей .

Назначение дополнительных вариантов предельных отклонений линейных размеров с неуказанными допусками при новом проектировании рекомендуется ограничить.

Таблица А.1 — Дополнительные варианты неуказанных предельных отклонений линейных размеров

Обозначения предельных отклонений

размеров элементов, не относящихся к отверстиям и валам

А.2 Предельные отклонения по квалитетам (Н, h, ± IT/2) должны соответствовать ГОСТ 25346 и ГОСТ 25348.

Симметричные предельные отклонения по классам точности (± t/2) должны соответствовать приведенным в таблице , при этом обозначение ± t1/2 соответствует обозначению f, ± t2/2 — т, ± t3/2 — с, ± t4/2 — v.

Односторонние предельные отклонения (+t, —t) должны соответствовать приведенным в таблице .

Таблица А.2 — Односторонние предельные отклонения линейных размеров, кроме притупленных кромок (наружных радиусов скругления и высот фасок, см. таблицу ) по классам точности

Размеры в миллиметрах

Обозначение предельных отклонений

Предельные отклонения для интервалов номинальных размеров

св. 1000 до 2000

св. 2000 до 4000

св. 4000 до 6000

св. 6000 до 8000

св. 8000 до 10000

А.3 Неуказанные предельные отклонения размеров притупленных кромок (наружных радиусов скругления и высот фасок) и угловых размеров для дополнительных вариантов должны соответствовать приведенным в таблицах и для соответствующих классов точности.

А.4 Ссылка на общие допуски с применением вариантов предельных отклонений линейных размеров, предусмотренных настоящим приложением, должна содержать номер настоящего стандарта и обозначения предельных отклонений согласно таблице . Примеры (для класса точности средний):

«Общие допуски по ГОСТ 30893.1: Н14, h14, ± IТ14/2»

Видео:Простановка размеровСкачать

Квалитет

Квалитет (в русском от нем. Qualität, которое от лат. qualitas — качество) — характеристика точности изготовления изделия (детали), определяющая значения допусков.

Квалитет является мерой точности. С увеличением квалитета допуск увеличивается, а точность понижается.

- Допуск по квалитету обозначается буквами IT с указанием номера квалитета, например IT8 — допуск по 8-му квалитету.

- Квалитеты с 01 до 4-го используются для изготовления калибров и контркалибров.

- Квалитеты от 5-го до 12-го применяют для изготовления деталей, образующих сопряжения — относительные положения составных частей изделия, характеризуемые соприкосновением их поверхностей или зазором между ними, заданными конструкторской документацией. Примером таких сопряжений могут быть, ГЦС — гладкие цилиндрические соединения).

- Квалитеты от 13-го до 17-го используют для параметров деталей, не образующих сопряжений и не оказывающих определяющего влияния.

- Основная закономерность построения допусков размеров (допуск обозначается IT = International tolerance),

- IT, мкм = K * i,

- где K — квалитет (число единиц допуска), i — единица допуска, мкм.

- На диаметры от 1 до 500 мм единица допуска функционально связана с номинальным размером i=0.45D3+0.001D<displaystyle i=0.45<sqrt>+0.001D>, мкм.

- Соответствующие значения допуска регламентируются стандартом на допуски и посадки (Limits and Fits) ISO 286-1:2010, а также ГОСТ 25346-89..

Значение допусков для размеров основного отверстия до 500 мм:

| Размер, мм | Допуск, мкм, при квалитете | ||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 01 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | ||

| До 3 | 0,3 | 0,5 | 0,8 | 1,2 | 2 | 3 | 4 | 6 | 10 | 14 | 25 | 40 | 60 | 100 | 140 | 250 | 400 | 600 | 1000 |

| 3—6 | 0,4 | 0,6 | 1 | 1,5 | 2,5 | 4 | 5 | 8 | 12 | 18 | 30 | 48 | 75 | 120 | 180 | 300 | 480 | 750 | 1200 |

| 6—10 | 0,4 | 0,6 | 1 | 1,5 | 2,5 | 4 | 6 | 9 | 15 | 22 | 36 | 58 | 90 | 150 | 220 | 360 | 580 | 900 | 1500 |

| 10—18 | 0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 11 | 18 | 27 | 43 | 70 | 110 | 180 | 270 | 430 | 700 | 1100 | 1800 |

| 18—30 | 0,6 | 1 | 1,5 | 2,5 | 4 | 6 | 9 | 12 | 21 | 33 | 52 | 84 | 130 | 210 | 330 | 520 | 840 | 1300 | 2100 |

| 30—50 | 0,6 | 1 | 1,5 | 2,5 | 4 | 7 | 11 | 16 | 25 | 39 | 62 | 100 | 160 | 250 | 390 | 620 | 1000 | 1600 | 2500 |

| 50—80 | 0,8 | 1,5 | 2 | 3 | 5 | 8 | 13 | 19 | 30 | 46 | 74 | 120 | 190 | 300 | 460 | 740 | 1200 | 1900 | 3000 |

| 80—120 | 1 | 1,5 | 2,5 | 4 | 6 | 10 | 15 | 22 | 35 | 54 | 87 | 140 | 220 | 350 | 540 | 870 | 1400 | 2200 | 3500 |

| 120—180 | 1,2 | 2 | 3,5 | 5 | 8 | 12 | 18 | 25 | 40 | 63 | 100 | 160 | 250 | 400 | 630 | 1000 | 1600 | 2500 | 4000 |

| 180—250 | 2 | 3 | 4,5 | 7 | 10 | 14 | 20 | 29 | 46 | 72 | 115 | 185 | 290 | 460 | 720 | 1150 | 1850 | 2900 | 4600 |

| 250—315 | 2,5 | 4 | 6 | 8 | 12 | 16 | 23 | 32 | 52 | 81 | 130 | 210 | 320 | 520 | 810 | 1300 | 2100 | 3200 | 5200 |

| 315—400 | 3 | 5 | 7 | 9 | 13 | 18 | 25 | 36 | 57 | 89 | 140 | 230 | 360 | 570 | 890 | 1400 | 2300 | 3600 | 5700 |

| 400—500 | 4 | 6 | 8 | 10 | 15 | 20 | 27 | 40 | 63 | 97 | 155 | 250 | 400 | 630 | 970 | 1550 | 2500 | 4000 | 6300 |

Видео:Допуски и посадки для чайников и начинающих специалистовСкачать

Квалитет (квалитет точности).

Другое дело, если по задумке конструктора требуется в это отверстие в последствии вставлять какой-то например вал, здесь уже нужна точность, чтобы вал хотя бы просто пролез в него, и не болтался как карандаш в стакане (зависит от конструкторской задумки), а лишь немного люфтил – посадка с зазором. Или же наоборот зашел туго и образовал так называемую посадку с натягом. Для изготовления такого отверстия потребуется во-первых потратить силы, применить нужный инструмент, сразу заложить нормальный станок. А во вторых описать каким-то образом, что именно мы хотим получить. Поэтому к диаметру ставят ещё и допуск. Такое отверстие считается классным, потому что имеет квалитет точности допусков и квалитет посадок. Иными словами к ней применяется система допусков и посадок. Выглядит это так: 10H7. Отверстие диаметром 10мм с квалитетом Н7.

Чтобы всё лучше понять, посмотрим на простенькую табличку. Допуски (они же квалитеты) для отверстий обозначаются всегда только большими буквами плюс цифра, и никак иначе. А допуски валов – только маленькими буквами плюс цифра. Кстати, это справедливо не только именно для валов и отверстий, вместо них так же могут быть, например: шпонки и пазы и всё такое прочее. В нашем случае есть отверстие: 10H7. Это будет означать, что это классное отверстие, имеющее определенные допуска. Далее надо открываем справочник “система допусков и посадок”, и смотрим какие именно цифры прячутся за этим магическим Н7 (именно для размера 10мм как в нашем случае!).

В табличке будет нечто следующее: для диапазона размеров отверстий 6…10мм допуск H7 означает (0… +15 микрон). То есть 10Н7 отверстие может быть изготовлено с размерами от 10,000 мм до 10,015 мм. Вот так просто. Для других различных диаметров исходного отверстия квалитет Н7 будет иметь свои цифры. В общем, чем больше отверстие – тем больше на него будет допуск по таблице. Поэтому зачастую около станков висят именно такие таблички допусков. Примеры:

10Н6 – допуск (0…+9мкм)

10Н7 – допуск (0…+15мкм)

10Н8 – допуск (0…+22мкм)

вот 10А11 – допуск (+280…+370мкм). То есть такое отверстие, прикиньте, можно изготовить только в пределах от 10,28мм до 10,37мм! Изготовить его ровно 10,000мм – нельзя, если оно имеет такой квалитет! На практике конечно 10А11 практически нереально встретить, это чисто для примера. Но всё работает именно так.

Буква квалитета – вообще говорит нам о том, насколько сильное НАЧАЛЬНОЕ отклонение у диапазона допусков от номинального значения. Напомню, что в случае с Н7, это начальное отклонение как раз равно нулю. У букв А и Z – оно максимальное.

Цифра квалитета – говорит нам насколько большой именно диапазон допуска.

Квалитет

Квалитет – это как бы совокупность буквы и цифры. То есть совокупность начальной точки отсчета диапазона допуска (буква) и непосредственно размер самого диапазона допуска (цифра). То есть квалитет H5 будет означать довольно высокую точность исполнения отверстий, и наоборот А11 – это большое отклонение в плюс. И чем больше само отверстие – тем больше допуск на него будет.

В соответствии с рисунком, буквы от А до H – диапазоны допусков постепенно стремятся к номинальным. От К до Z – допуска отверстий становятся минусовыми (то есть отверстия будут меньше своего номинала!) Такая же история и с валами, буквами от а до h – обозначаются валы, имеющие отрицательные допуска, от k до z – валы начинают стремиться в плюсовые значения допуска, соответственно их диаметры с ростом букв увеличиваются.

Для чего нужны квалитеты?

Все эти буквы, квалитеты нужны для того чтобы обеспечить нужную посадку в каком-то конкретном случае. Допустим иногда надо, чтобы в отверстие диаметром 10 мм вал сел свободно, с зазором, тогда вал делают не ровно 10мм, а с отрицательными допусками. А иногда необходимо чтобы вал наоборот сел с натягом, тогда вал будет исполнен по нужному квалитету с диаметром большим чем 10мм.

Бывают еще какие-то нестандартные случаи, когда этих буквенных квалитетов не хватает. Например, делается вал диаметром 1000 мм (1 метр), и на него нужна какая-то супер точность, тогда допуска могут проставить просто вручную, типа от -0,001мм до +0,001мм. Потому что для такого большого диаметра в таблице квалитетов, скорее всего, будут соответственно большие допуска, неприемлемые для данного частного случая.

Видео:Оформление чертежа. Указание отверстийСкачать

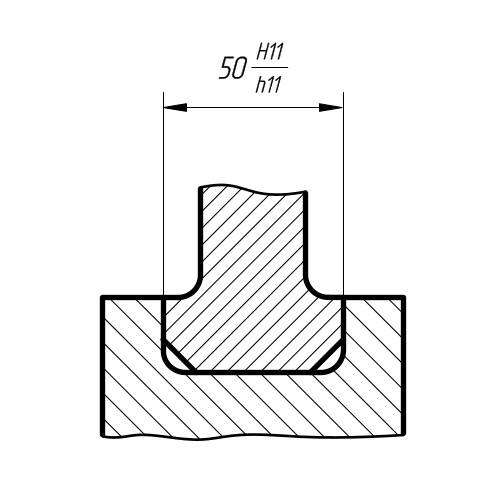

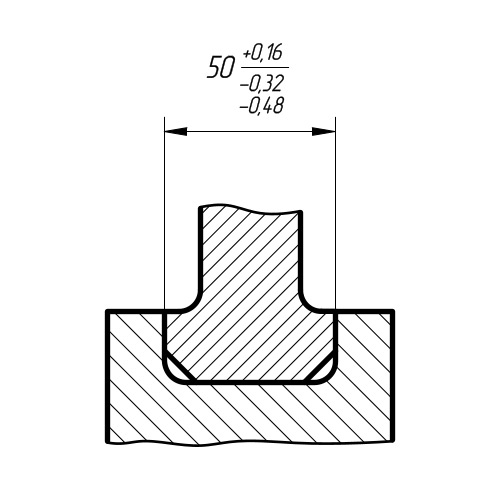

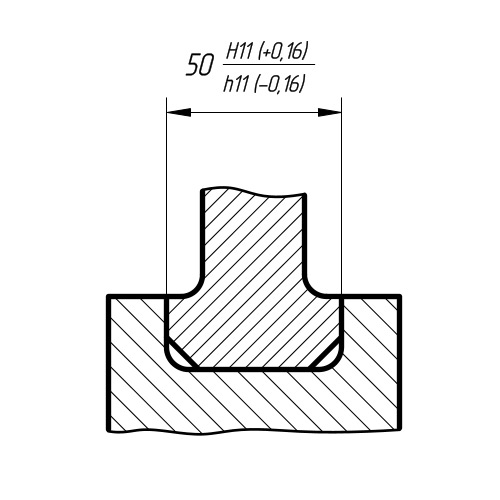

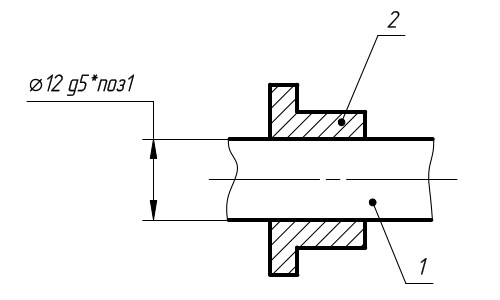

Предельные отклонения размеров деталей в сборе

Те предельные отклонения размеров, которые имеют детали, обозначенные на сборочных чертежах, принято, согласно действующим правилам, указывать в виде дробных чисел. При этом в их знаменателях ставятся условные обозначения поля допуска вала, а в числителях — условные обозначения поля допуска отверстия. Для примера:

Такие обозначения чрезвычайно широко распространены в технике, поскольку без их использования оказывается очень непросто производить сборку различных устройств, машин и механизмов, имеющих достаточно сложную конструкцию и состоящих из немалого количества деталей.

Предельные отклонения размеров деталей в виде дроби

Предельные отклонения размеров отверстия и вала

Предельные отклонения размеров деталей в сборе

Во многих случаях те предельные отклонения размеров, которые имеют детали, изображенные на сборочных чертежах, указываются в виде записей. При этом они обозначаются только для одной из тех деталей, которые имеются в сопряжении. В таких случаях составители чертежей в обязательном порядке должны пояснить то, к какой именно детали из изображенных на сборочном чертеже относятся обозначенные отклонения.

Предельные отклонения размеров деталей в сборе с пояснениями

Видео:ПРОСТОЙ СПОСОБ измерения допусков формы и расположения поверхностей детали в производстве!Скачать

Допуски формы

Этот вид разрешённых отклонений вызван неточностями обработки, которые происходят из-за реальных возможностей обрабатывающего оборудования.

К ним относятся:

- прямолинейности;

- плоскости;

- не совпадения формы окружности (к ним относятся: круглости; допуск овальности);

- изменение формы цилиндра — допуск цилиндричности.

К первой категории относятся следующие отклонения:

- формы обработанной поверхности (нарушается плоскостная картина, изменяется величина радиуса выточенного вала, нарушается геометрия фигур имеющих плоские грани);

- нарушается параллельность и перпендикулярное расположение поверхностей между собой или соседними деталями;

- проявляется разная шероховатость по длине, поперечному сечению, окружности.

Оценка величины параметров производится сравнением номинальной поверхности (обозначенной на чертеже) и реальной (полученной на станках заданного класса точности). Полученные отклонения и позволяют рассчитать величину требуемого допуска.

Изменение величины радиуса готового изделия по отношению к заданному на чертеже, называется нарушение круглости. Для предотвращения возможных негативных последствий при эксплуатации вводят допуск круглости. При рассмотрении детали в одной из плоскостей определяют необходимый допуск профиля продольного сечения.

Характер взаимного искривления расположения плоскостей подразделяется на следующие виды:

- общей параллельности (сравнивается с линией направленной вдоль поверхности);

- перпендикулярности и пересечения осей (проверяется сохранение прямого угла на всём протяжении поверхностей);

- наклона;

- симметрии (по отношению к выбранной оси).

Допуск плоскостности определяет величину разрешённого отклонения от обозначенного уровня. Основной характеристикой служит так называемое поле допуска. Его обозначают в выбранной области, которая расположена между плоскостями, для которых необходимо соблюдать строгие параметры параллельности. Расстояние до поверхности определяется существующими стандартами. Контроль отклонения этих параметров от заданных на чертеже обозначается на профилограмме.

Видео:Допуски и посадки для чайниковСкачать

Понятие посадки

До этого мы рассматривали точность одной детали, которая задавалось только допуском. А что будет с точностью при соединении нескольких деталей в один узел? Как они будут взаимодействовать друг с другом? И так, здесь необходимо ввести новый термин «посадка», который будет характеризовать расположение допусков деталей друг относительно друга.

Подбор посадок производится в системе вала и отверстия

Система вала — совокупность посадок, в которых величина зазора и натяга подбирается за счет изменения размера отверстия, а допуск вала остается неизменным. В системе отверстия все наоборот. Характер соединения определяется подбором размеров вала, допуск отверстия считается постоянным.

В машиностроении 90% продукции производится в системе отверстия. Причина этому служит боле сложный процесс изготовления отверстия с технологической точки зрения, по сравнению с валом. Система вала применяется при возникновении затруднений обработки наружной поверхности детали. Ярким примером этого являются шарики подшипника качения.

Все виды посадочных соединений регулируются стандартами и также имеют квалитеты точности. Целью такого разделения посадок на группы является повышение производительности за счет увеличения эффективности взаимозаменяемости.

Виды посадок

Тип посадки и ее квалитет точности выбирают, исходя из условий работы и способа сборки узла. В машиностроении разделяют следующие их разновидности:

- Посадки с зазором — соединения, которые гарантированно образуют зазор между поверхностью вала и отверстия. Обозначают их буквами латиницы: A, B…H. Они применяются в узлах, в которых детали «ходят» относительно друг друга и при центрировании поверхностей.

- Посадки с натягом — соединения, в которых допуск вала перекрывает допуск отверстия, в результате чего образуются дополнительные напряжения сжатия. Посадка с натягом относится к не разборным типам соединения. Они применяются в высоко нагруженных узлах, главным параметром которых является прочность. Это — крепление на вал уплотнительных металлических колец и седел клапанов головки блока цилиндров, установка крупных муфт и шпонок под шестеренок и т.д и т.п. Посадку вала на отверстие с натягом производят двумя способами. Наиболее простой из них это — запрессовывание. Вал центрируют по отверстию, а затем ставят под пресс. При большем натяге используют свойства металлов расширяться при воздействии на них повышенных температур и ссужаться при понижении температуры. Этот метод отличается большей точностью сопряжения поверхностей. Непосредственно перед соединением вал предварительно охлаждают, а отверстие нагревают. Далее производят установку деталей, которые по истечению некоторого времени возвращают свои прежние размеры, образуя тем самым нужную нам посадку с зазором.

- Переходные посадки. Предназначены для неподвижных соединений, которые часто подвержены разборке и сборке (например, при ремонте). По своей плотности они занимают промежуточное положение среди разновидностей посадок. Данные посадки имеют оптимальное соотношение точности и прочности соединения. На чертеже обозначаются буквами k, m, n, j. Ярким примером их применения является посадка внутренних колец подшипника на вал.

Обычно использование той или иной посадки указано в специальной технической литературе. Мы просто определяем тип соединения и выбираем нужный нам тип посадки и квалитет точности. Но стоит отметить, что в особо ответственных случаях стандартом предусмотрен индивидуальный подбор допуска сопрягаемых деталей. Производится этой с помощью специальных расчетов, указанных в соответствующих методологических пособиях.

Общие допуски

ГОСТ 30893.1-2002 представляет собой идентичный текст международного стандарта ИСО 2768-1—1989 «Общие допуски. Часть 1. Допуски линейных и угловых размеров без индивидуально указанных допусков».

Стандарт распространяется на металлические детали, изготовленные резанием, или детали, изготовленные формообразованием из листового металла, и устанавливает общие допуски для линейных и угловых размеров, если эти допуски не указаны непосредственно у номинальных размеров. Общие допуски по настоящему стандарту могут применяться также для неметаллических деталей и деталей, обрабатываемых способами, не относящимися к обработке резанием или формообразованию из листового материала, если они не предусмотрены другими стандартами и пригодны для указанных деталей.

Общие допуски по настоящему стандарту применяют для следующих размеров с неуказанными индивидуально предельными отклонениями:

- линейных размеров (например, наружных, внутренних, диаметров, радиусов, расстояний, размеров уступов, размеров притупленных кромок: наружных радиусов закругления и размеров фасок);

- угловых размеров, включая угловые размеры, обычно не указываемые, т. е. прямые углы (90°), если нет ссылки на ГОСТ 30893.2, или углы правильных многоугольников;

- линейных и угловых размеров, получаемых при обработке деталей в сборе.

Общие допуски по настоящему стандарту не применяют для:

- размеров, к которым относятся ссылки на общие допуски по другим стандартам;

- справочных размеров;

- номинальных (теоретически точных) размеров, заключенных в прямоугольные рамки.

Общие допуски по настоящему стандарту применяются, если на чертеже или в другой технической документации имеется ссылка на настоящий стандарт. Если, кроме указанной ссылки, имеется ссылка на другие стандарты, устанавливающие общие допуски для других способов обработки, например литья, то для размеров с неуказанными предельными отклонениями между обработанными и необработанными поверхностями, например в отливках или поковках, применяется больший из двух общих допусков.

| Класс точности | от 0.5 до 3 | св. 3 до 6 | св. 6 до 30 | св. 30 до 120 | св. 120 до 400 | св. 400 до 1000 | св. 1000 до 2000 | св. 2000 до 4000 | св. 4000 до 6000 | св. 6000 до 8000 | св. 8000 до 10000 |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Точный f | ±0.05 | ±0.05 | ±0.1 | ±0.15 | ±0.2 | ±0.3 | ±0.5 | — | — | — | — |

| Средний m | ±0.1 | ±0.1 | ±0.2 | ±0.3 | ±0.5 | ±0.8 | ±1.2 | ±2 | ±3 | ±5 | ±8 |

| Грубый c | ±0.2 | ±0.3 | ±0.5 | ±0.8 | ±1.2 | ±2 | ±3 | ±4 | ±8 | ±12 | ±20 |

| Очень грубый v | — | ±0.5 | ±1 | ±1.5 | ±2.5 | ±4 | ±6 | ±8 | ±12 | ±20 | ±30 |

| Класс точности | от 0.5 до 3 | св. 3 до 6 | св. 6 до 30 | св. 30 до 120 | св. 120 до 400 | св. 400 до 1000 | св. 1000 до 2000 | св. 2000 до 4000 | св. 4000 до 6000 | св. 6000 до 8000 | св. 8000 до 10000 |

| Класс точности | от 0.5 до 3 | св. 3 до 6 | св. 6 |

|---|---|---|---|

| Точный f | ±0.2 | ±0.5 | ±1 |

| Средний m | ±0.2 | ±0.5 | ±1 |

| Грубый c | ±0.4 | ±1 | ±2 |

| Очень грубый v | ±0.4 | ±1 | ±2 |

| Класс точности | от 0.5 до 3 | св. 3 до 6 | св. 6 |

| Класс точности | до 10 | св. 10 до 50 | св. 50 до 120 | св. 120 до 400 | св. 400 |

|---|---|---|---|---|---|

| Точный f | ±1° | ±30′ | ±20′ | ±10′ | ±5′ |

| Средний m | ±1° | ±30′ | ±20′ | ±10′ | ±5′ |

| Грубый c | ±1°30′ | ±1° | ±30′ | ±15′ | ±10′ |

| Очень грубый v | ±3° | ±2° | ±1°’ | ±30′ | ±20′ |

| Класс точности | до 10 | св. 10 до 50 | св. 50 до 120 | св. 120 до 400 | св. 400 |

Допуск на угол назначается по меньшей стороне угла.

Пример ссылки на чертеже:

«Общие допуски по ГОСТ 30893.1 — m » или «ГОСТ 30893.1 — m ».

ГОСТ 30893.2-2002 представляет собой идентичный текст международного стандарта ИСО 2768-1—1989 «Общие допуски. Часть 2. Геометрические допуски, не указанные индивидуально».

Стандарт распространяется на металлические детали, изготовленные резанием, и устанавливает общие допуски формы и расположения для тех элементов, для которых на чертеже эти допуски не указаны индивидуально. Общие допуски по настоящему стандарту могут применяться также для неметаллических деталей и деталей, обрабатываемых способами, не относящимися к обработке резанием или формообразованию из листового материала, если они не предусмотрены другими стандартами и пригодны для указанных деталей.

Обшне допуски формы и расположения поверхностей по настоящему стандарту применяются, если на чертеже или в другой технической документации имеется ссылка на настоящий стандарт. Общие допуски цилиндричности, профиля продольного сечения, наклона, перекоса осей, позиционные, полного радиального и полного торцового биения, формы заданного профиля и формы заданной поверхности не устанавливаются. Отклонения этих видов косвенно ограничиваются допусками на линейные и угловые размеры или другими видами допусков формы и расположения, в том числе и общими. Если такого ограничения недостаточно, то перечисленные виды допусков должны указываться на чертеже непосредственно для соответствующих элементов.

Отклонения формы для элементов с указанными на чертеже предельными отклонениями размеров в соответствии с ГОСТ 25346-2013 должны быть ограничены в пределах поля допуска размера.

| Класс точности | до 10 | св. 10 до 30 | св. 30 до 100 | св. 100 до 300 | св. 300 до 1000 | св. 1000 до 3000 |

|---|---|---|---|---|---|---|

| H | 0.02 | 0.05 | 0.1 | 0.2 | 0.3 | 0.4 |

| K | 0.05 | 0.1 | 0.2 | 0.4 | 0.6 | 0.8 |

| L | 0.1 | 0.2 | 0.4 | 0.8 | 1.2 | 1.6 |

| Класс точности | до 10 | св. 10 до 30 | св. 30 до 100 | св. 100 до 300 | св. 300 до 1000 | св. 1000 до 3000 |

Общий допуск круглости для элементов с не указанными на чертеже предельными отклонениями размеров равен допуску на диаметр, но не должен превышать общего допуска на радиальное биение. Общий допуск параллельности равен допуску размера между рассматриваемыми элементами. За базу следует принимать наиболее протяженный из двух рассматриваемых элементов. Общие допуски перпендикулярности должны соответствовать приведенным в таблице 5. За базу следует принимать элемент, образующий более длинную сторону рассматриваемого прямого угла.

| Класс точности | до 100 | св. 100 до 300 | св. 300 до 1000 | св. 1000 до 3000 |

|---|---|---|---|---|

| H | 0.2 | 0.3 | 0.4 | 0.5 |

| K | 0.4 | 0.6 | 0.8 | 1 |

| L | 0.6 | 1 | 1.5 | 2 |

| Класс точности | до 100 | св. 100 до 300 | св. 300 до 1000 | св. 1000 до 3000 |

Общие допуски симметричности и пересечения осей должны соответствовать приведенным в таблице 6. За базу следует принимать элементе большей длиной.

| Класс точности | до 100 | св. 100 до 300 | св. 300 до 1000 | св. 1000 до 3000 |

|---|---|---|---|---|

| H | 0.5 | 0.5 | 0.5 | 0.5 |

| K | 0.6 | 0.6 | 0.8 | 1 |

| L | 0.6 | 1 | 1.5 | 2 |

| Класс точности | до 100 | св. 100 до 300 | св. 300 до 1000 | св. 1000 до 3000 |

Обшне допуски радиального и торцового биения, а также биения в заданном направлении (перпендикулярно к образующей поверхности) должны соответствовать указанным:

| Класс точности | Допуск биения |

|---|---|

| H | 0.1 |

| K | 0.2 |

| L | 0.5 |

За базу следует принимать подшипниковые (опорные) поверхности, если они могут быть однозначно определены из чертежа, например, заданные как базы для указанных допусков биения. В других случаях за базу для общего допуска радиального биения следует принимать более длинный из двух соосных элементов. Обшне допуски соосности применяются в случаях, когда измерение радиального биения невозможно или нецелесообразно. Общий допуск соосности в диаметральном выражении следует принимать равным общему допуску радиального биения.

Ссылка на общие допуски формы и расположения по настоящему стандарту должна содержать:

- обозначение настоящего стандартаp;

- класс точности общих допусков и расположения. Например: «Общие допуски формы и расположения — ГОСТ 30893.2-К* или «ГОСТ 30893.2—К».

Ссылка на общие допуски размеров, формы и расположения должна включать общий номер обоих стандартов на обшне допуски, обозначение общих допусков размеров по ГОСТ. . . 1 и обозначение общих допусков формы и расположения по ГОСТ. . . 2 . Hапример: «Общие допуски ГОСТ 30893.2—mК » или «ГОСТ 30893.2— mК » ( m — класс точности «средний» общих допусков линейных размеров по ГОСТ 30893.1, К — класс точности общих допусков формы и расположения по ГОСТ 30893.2).

Очень распростаненный вариант обозначения предельных отклонений линейных размеров с неуказанными допусками — H14, h14, ±IT14/2. Данная информация трактуется следующим образом:

- неуказанные предельные отклонения для отверстий по H14;

- неуказанные предельные отклонения для валов по h14;

- неуказанные предельные отклонения размеров, не являющихся отверстиями и валами по ±IT14/2.

Отверстие — это внутренний размерный элемент детали (как цилиндрический, так и между параллельными гранями). Вал — это наружный размерный элемент детали (как цилиндрический, так и между параллельными гранями).

Рисунок 1 — Размерные элементы отверстий Рисунок 2 — Размерные элементы валов Рисунок 3 — Размерные элементы не относящиеся к валам и отверстиям Рисунок 4 — Размерные элементы не относящиеся к валам и отверстиям

Видео:Резьбы. Ответы на важные вопросы. Лекция 23Скачать

МЕтОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ВЫПОЛНЕНИЮ ОТДЕЛЬНЫХ рАЗДЕЛОВ

Технологический контроль чертежа детали.

Анализируя деталь, студент должен сопоставить её со стандартными унифицированными или оригинальными конструктивными решениями. При этом необходимо учитывать совокупность конструктивных элементов детали: образующих линий и поверхностей; взаимного расположения поверхностей, осей; наличие внутренних отверстий, полостей и др.; требования к точности; контролепригодность параметров точности и в итоге сделать предложения по методам и средствам формообразования поверхностей, а также методам и средствам контроля.

Анализ и корректировку требований выполняют по группам параметров в следующей последовательности:

– размеры элемента поверхности (линейные, диаметральные, угловые) и их точность;

– форма поверхностей (цилиндричность, круглость, прямолинейность, плоскостность);

– относительное расположение поверхностей детали (параллельность, перпендикулярность, симметричность, соосность и др; радиальное и торцевое биения);

– шероховатость поверхностного слоя (Ra, Rz);

– физико-механические свойства поверхностного слоя.

Выявленные неточные или неправильные формулировки корректируются, а недостающие требования формулируются заново. Все требования должны быть обоснованы и соответствовать стандартам ЕСКД по оформлению конструкторской документации.

Оценка технологичности конструкции детали производится количественными и качественными показателями. Для количественной оценки технологичности конструкции изделия применяют показатели, предусмотренные ГОСТ 14.201-83. Основные из них: трудоемкость, материалоемкость, унификация элементов детали, требования к точности и качеству поверхностей.

Порядок проведения анализа технических требований к детали и ее технологичности (качественная оценка) подробно изложен [1]:

· валов (стр. 19…23; 27);

· втулок и цилиндров (стр. 23…24; 27);

· дисков, фланцев и барабанов (стр. 24…25; 27);

· зубчатых колес (стр. 25; 27);

· корпусных деталей (стр. 25…27).

Пример 1.

Разработка чертежа детали и нормирование технических требований

| Исходные данные Шестерня | |

материал детали _Сталь 18 ХГТ___ Цементировать h 0,8. 1,2 мм; HRCэ 57. 64. модуль  2 число зубьев 2 число зубьев  42 Исходный контур ГОСТ 13755 – 81 Степень точности 7-8-7 Ba ГОСТ 1643-81 Частота вращения 1000…1500 мин -1 Отверстие 42 Исходный контур ГОСТ 13755 – 81 Степень точности 7-8-7 Ba ГОСТ 1643-81 Частота вращения 1000…1500 мин -1 Отверстие  Ø 40 Н7 Ø 40 Н7    0,32 0,32  12 ◦ 12 ◦ |  |

Рис. 1. Исходные данные для разработки чертежа детали — шестерня

Этап 1. расчет и назначение геометрических размеров

Диаметр делительной окружности

Диаметр окружности выступов

размеры ширины и глубины шпоночного паза нормального шпоночного соединения в соответствии с ГОСТ 23369-78

ширина шпоночного паза (Ø 40 мм)

глубина шпоночного паза

Простановка на чертеже43,3 +0,2 или 43,2Н12

Этап 2. Нормирование допусков зубчатого колеса (шестерни)

В соответствии с ГОСТ 2.403-74 на чертежах зубчатых колес указываются геометрические параметры (модуль, число зубьев, исходный контур, угол наклона зуба), точность (степени точности) и данные для контроля взаимного расположения разноименных профилей зубьев.

Условное обозначение заданной точности зубчатого колеса (см. стр.14) 7-8-7 Ba ГОСТ 1643-81. Цилиндрическая передача 7 степени точности по нормам кинематической точности, 8 степени точности по нормам плавности, 7 степени точности по нормам контакта зубьев, с видом сопряжения В, видом допуска на боковой зазор а и соответствием между видом сопряжения и классом отклонения межосевого расстояния.

Данные для контроля точности зубчатого колеса, параметры которых приводятся во второй части таблицы (ГОСТ 2.403-74), устанавливаются ГОСТ 1643-81 по соответствующим нормам точности:

— кинематическая точность зубчатого колеса (шестерни) – 7 степень точности:

· длина общей нормали для цилиндрических прямозубых колес

рассчитывается по формуле: W = m⋅ k,

где m – модуль, мм;

k – коэффициент, который при угле зацепления α = 20° и определенном числе охватываемых зубьев при измерении зависит от числа

зубьев колеса z; в соответствии с ГОСТ 1643-81для z=42 (k=13,887);

· допуск на радиальное биение зубчатого венца Fr = 36 мкм;

· допускна колебание длины общей нормали FvW = 22 мкм;

— плавность работы зубчатого колеса (шестерни) – 8 степень точности:

· предельные отклонения шага зацепления fPb = ±34 мкм;

· допуск на погрешность профиля зуба ff =14 мкм;

— контакт зубьев зубчатого колеса (шестерни) – 7 степень точности:

· допуск на направление зуба Fβ =16 мкм.

Этап 3. Нормирование допусков формы и взаимного расположения поверхностей

Допуск на диаметр окружности выступов шестерни в соответствии с рекомендациями ГОСТ 2.403-75 назначаем таким, чтобы нижнее отклонение было не более 0,1 m; 0,1 х 2=0,2 мм. Это соответствует 10 квалитету точности в соответствии с ГОСТ 25346-82.

Простановка на чертеже (Ø89,9h10).

Допуск радиального биения наружного диаметра зубчатого колеса

относительно посадочного отверстия (

Допуск радиального биения посадочной поверхности для зубчатого колеса (Ø 40 Н7). Назначение технического требования – обеспечение выполнения норм кинематической точности передачи. Величина допуска радиального биения посадочной поверхности выбирается в зависимости от допуска на радиальное биение зубчатого венца (Fr).

Для модуля 2 мм, диаметра делительной окружности до 125 мм и

7 степени точности допуск на радиальное биение зубчатого венца Fr=36 мкм

Простановка на чертеже допуска радиального биения 0,012 мм.

Допуск торцевого биения. Торцевое биение обеспечивает нормы контакта зубьев в передаче. Допуск задается на диаметре торца шестерни ∅ 89,9 мм. Численное значение принимается равным 1/3 допуска на погрешность направления зуба (Fβ) по ГОСТ 1643-81. Учитывая, что допуск на направление зуба относится к ширине зубчатого венца, а торцовое биение измеряется приблизительно на делительном диаметре, можно написать:

где d – делительный диаметр колеса, мм;

l – ширина зубчатого венца, мм

Для модуля 2 мм, ширины зубчатого венца до 100 мм и 7 степени точности Fβ=16 мкм

Простановка на чертеже допуска торцевого биения — 0,016 мм.

Шпоночный паз. размеры ширины и глубины шпоночного паза нормального шпоночного соединения в соответствии с ГОСТ 23369-78

Внимание! В учебных целях принимаем нормальное шпоночное соединение.

Допускирасположения шпоночного паза. Назначение технического требования – обеспечение равномерного контакта рабочих поверхностей шпонки и паза вала. На основе рекомендаций по выбору допуска симметричности и допуск параллельности шпоночного паза относительно базового отверстия [2] назначаем

допусксимметричности – 2Тш=2х0,042= 0,084мм;

допуск параллельности – 0.5Тш=0,5х0,042=0,021мм;

глубина шпоночного паза —

Предельные отклонения на глубину паза в зависимости от высоты шпонки (6…18 мм) принимается равным 0,2 мм [2].

Простановка на чертеже 43,3 +0,2 мм или 43,3Н12.

Этап 4. Нормирование параметров шероховатости поверхностей

Шероховатость поверхности обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

Основными параметрами шероховатости поверхности являются высотные параметры (Rz, Ra). Предпочтительно нормировать параметр Ra, который лучше отражает отклонения профиля, поскольку определяется по значительно большему числу точек, чем Rz .

Шероховатость устанавливается стандартами на детали, а также на поверхности, с которыми они сопрягаются. Числовые значения для наиболее характерных видов соединений дано [2].

Геометрические отклонения детали — шероховатость поверхности (Ra Rz) с допуском размера (IT), формы (ТF) или расположения (ТP) должны находиться в пределах поля допуска размера.

Величину параметра Rz рекомендуется назначать не более 0,33 от величины поля допуска на размер (IT), либо 0,5…0,4 от допуска расположения (ТP) или формы (ТF) [2].

Переход от параметра Rz к параметру Ra производится по соотношениям:

Допуск размера IT = 25 мкм. Параметр Rz = 0,33·IT = 0.33·25 = 8,25 мкм. Параметр Ra =0,2·Rz= = 0,2·8,25 = 1,65 мкм. Для нанесения на чертеже детали принимаем ближайшее меньшее из ряда чисел параметров шероховатости по ГОСТ 2789-73.

На чертеже детали проставляем Ra = 1,25 мкм.

Шероховатость профилей зубьев колеса. Назначение технического требования – обеспечение необходимых условий работы передачи.

Значение параметра Ra = 0,8 выбирается по наивысшей степени точности, т.е. нормам контакта зубьев (Fβ=16 мкм) [2].

Шероховатость поверхностей в шпоночном соединении. В соответствии с рекомендациями [2] значение параметра следует выбирать не более:

— для рабочих поверхностей пазов и шпонок – Ra = 1,6…3,2 мкм;

— для нерабочих поверхностей – Ra = 6,3…12,5 мкм.

Шероховатость посадочных и торцовых поверхностей колеса. Назначение технического требования – равномерное распределение нагрузки по поверхности торцов и точность положения зубчатого колеса как при нарезании зубчатого венца, так и во время его работы в механизме.

В соответствии с рекомендациями [2]:

где ТP — допуск расположения.

Так как допуск биения базового торца зубчатого колеса 12 мкм

задан на диаметре 89 мм, а шероховатость поверхности торца влияет на

положение его в механизме на диаметре 70 мм, то в формулу следует

Т = ТP ·70/89 = (12·70)/89 = 9,4 мкм.

Для левого торца:

Для правого торца:

Rz = 0,5·16 = 8 мкм;

Этап 4. Нормирование свободных размеров

Предельные отклонения свободных размеров назначаются, как правило, по квалитетам от 12-го и грубее и оговариваются общей записью в технических требованиях, например: H14; h14; ± IT14/2, которая

означает, что отверстия должны быть выполнены по H14, валы – по h14, а элементы, не относящиеся к отверстиям и валам, – с симметричными предельными отклонениями ± IT14/2.

Одинаковая шероховатость для части поверхностей изделия проставляется в правом верхнем углу чертежа, где помещают обозначение одинаковой шероховатости и знак шероховатости в скобках. Знак в скобках означает, что все поверхности, на которых на изображении не нанесены обозначения шероховатости, должны иметь шероховатость, указанную перед скобками. В соответствии с рекомендациями [2]:

На чертеже детали проставляем Rz = 16 мкм.

Чертеж шестерни (см. исходные данные рис. 1) представлен на рис. 2.

Рис. 2. Чертеж шестерни.

Пример 2. Технологический анализа чертежа (качественная оценка). Рабочие чертежи деталей – сателлит (рис.3) и вал-шестерня (рис. 4) приведены. Данные эскизы деталей заимствованы[4].

Деталь «Сателлит» изготавливается из стали 38ХМЮ2А ГОСТ 4543-71. Габаритные размеры Ø 170 х Ø 100Н7 х 55 мм. Деталь правильной геометрической формы и условно можно отнести к узкому зубчатому колесу, так как отношение l/d ◦ 42′), степени точности 7-8-7 В по ГОСТ 1643-81. На чертеже вала-шестерни необходима таблица в соответствии с ГОСТ 2.403-74 на правила оформления зубчатых колес.

Вал-шестерня имеет шлицевую поверхность (сечение В-В), однако на чертеже отсутствует его изображение. Исходя из размеров и шероховатости (Ra=0,63) на шлицевой поверхности можно предположить, что шлицы эвольвентного профиля (ГОСТ 6033-80) с центрированием по наружному диаметру D=80 мм, m=2 мм, z=38 (размеры шлицев соответствии с ГОСТ 6033-80 предпочтительного применения). Условное обозначение: 80 x g6 x2 x 9h.

Если шлицы прямобочного профиля, то в этом случае шлицевое соединение с центрированием по наружному диаметру легкой (10х72х78х12) или средней (10х72х82х12) серии по ГОСТ1139-80. Условное обозначение:

Рабочей осью вала является общая ось посадочных поверхностей для подшипников качения, поэтому измерительной базой при контроле поверхностей детали является ось, обозначенная через АВ. На чертеже отсутствует допуск цилиндричности посадочных поверхностей для подшипников качения (Ø70k6) и перпендикулярности торца заплечика вала. С целью обеспечения выполнения кинематической точности зубчатой передачи необходимо указать допуск соосности посадочных поверхностей для подшипников относительно их общей оси.

Шероховатость поверхности. Внешний диаметр и торцы зубчатого венца обычно не выполняют каких-либо функций во время работы передачи и являются свободными поверхностями. Рабочей поверхностью является боковая поверхность зубьев. Поэтому параметр шероховатости (Ra=0,63) проставляется к диаметру делительной окружности (штрих пунктирная линия).

Технические требования устанавливают твердость материала 20…24 HRCэ. Твердость зубчатого венца и шлицевой поверхности 48..55 HRCэ. Повышение твердости материала до 10 % может быть обеспечено термической обработкой – нормализацией в состоянии «заготовка». Применение для зубчатого венца поверхностной закалки с низким отпуском позволит повысить износостойкость исполнительной поверхности. Показатели качества поверхностного слоя могут быть достигнуты проведением только поверхностной закалки с последующим низким отпуском, при этом твердость поверхности составит 48..55 HRCэ. Технологический маршрут может быть представлен следующей последовательностью: заготовка, механическая обработка (токарная, зубо и шлицеобрабатывающая (черновая, чистовая)), термическая (закалка поверхностная с низким отпуском), механическая обработка (восстановление баз (притирка, шлифование центровых отверстий)), отделочная обработка (шлифование).

📺 Видео

Зависимый допуск. Просто, как апельсин. Оформление чертежа деталиСкачать

Видеоуроки по КОМПАС 3D. Урок 1 Деление окружности на равные частиСкачать

Зависимый допуск на примере отверстияСкачать

Расчёт позиционного допуска. Лекция 25Скачать

Общие допуски. Основной вариантСкачать

Читаем и создаем чертежи - Допуски. Посадки. КвалитетыСкачать

Допуски и посадки с примером на чертеже ➤ Схема поля допуска деталиСкачать

Выбираем общие допуски и посадки на примере детали вал. Предельные отклонения размеровСкачать

Разбираем чертеж детали ➤ Технические требования ➤ Допуски и посадки размеровСкачать

Допуски и посадки. Посадка с зазором. Посадка с натягом. Переходная посадкаСкачать

Квалитеты, допуски и посадкиСкачать

Цилиндр - расчёт площади, объёма.Скачать

Допуск цилиндричностиСкачать