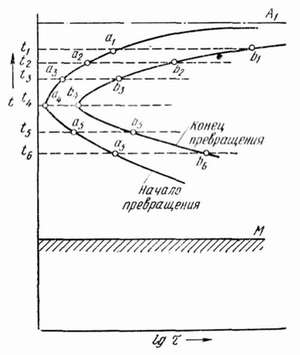

Диаграмму изотермических превращений аустенита строят но результатам изотермической выдержки (при заданной постоянной температуре) стальных образцов, предварительно разогретых до аустенитного состояния. Рассмотрим построение диаграммы для эвтектоидной стали (С = 0,8%). Температура нагрева для получения однородного аустенитного состояния этой стали составляет примерно 770°С (выше Ас <).Затем разогретые образцы опускают в термостаты с заданной температурой, которая меньше ЛС], и выдерживают при этой постоянной температуре (изотерме), наблюдая за временем выдержки и за происходящими в аустените превращениями. Интервал между изотермами для образцов составляет примерно 30—50°С. Превращения в аустените можно зафиксировать по изменению магнитных, электрических, механических характеристик. Например, информационными параметрами могут быть магнитные характеристики стального образца, так как аустенит не магнитный, а продукты превращений аустенита (механические смеси феррита и цементита) магнитные. На основе экспериментов для каждой изотермы получают кинетическую кривую в координатах «количество превратившегося аустенита (%) — логарифм времени» (рис. 6.4). Время откладывается по логарифмической шкале для укорочения последней, так как отсчет ведется в секундах. Кинетические кривые начинаются не из начала координат, так как имеет место инкубационный период (Оа<, Оа2, . Оа6), в течение которого практически не наблюдается превращения аустенита. Из рис. 6.4 следует, что в зависимости от температуры выдержки образца изменяется скорость превращения аустенита.

Рис. 6.4. Кинетические кривые превращения аустенита в перлит при разных температурах выдержки

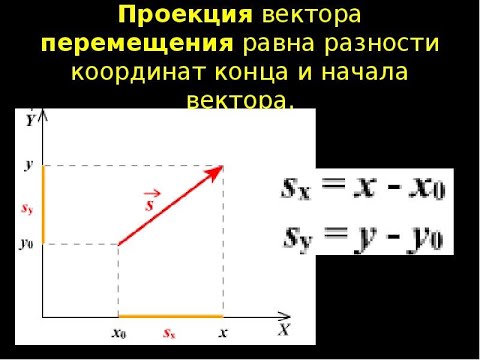

Видео:Векторы и действия над ними, проекция вектора на координатные оси. Практическая часть. 9 класс.Скачать

Превращения в стали при охлаждении. Диаграмма изотермического превращения аустенита.

аустенита при постоянной температуре.

Превращение аустенита в перлит заключается в распаде аустенита — твёрдого раствора углерода в γ-железе, на почти чистое α-железо и цементит.

Реакция изотермического превращения аустенита: Feγ(C) → Feα + Fe3C (Цементит)

При температуре равновесия A1 превращение аустенита в перлит невозможно, так как при этой температуре свободные энергии исходного аустенита и конечного перлита равны. Превращение может начаться лишь при некотором переохлаждении.

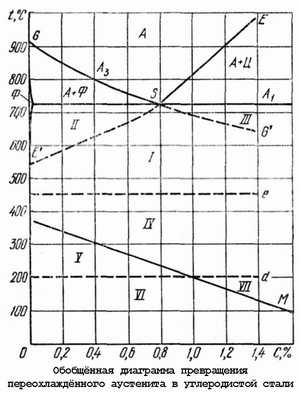

На рисунке показано время превращения аустенита в перлит в зависимости от степени переохлаждения, т.е. превращение переохлаждённого аустенита при постоянной температуре. Поэтому такие диаграммы обычно называют диаграммами изотермического превращения аустенита. Кривые на диаграмме изотермического превращения аустенита имеют вид буквы С, поэтому их часто называют С-образными или просто С-кривыми. Горизонтальная линия M показывает температуру начала бездиффузного мартенситного превращения.

Свойства и строение продуктов превращения аустенита зависят от температуры, при которой происходил процесс его распада. Связь между характером изотермического превращения аустенита, содержанием углерода и температурой показывает обобщённая диаграмма превращения переохлаждённого аустенита в углеродистой стали.

I — превращение аустенит → перлит;

II — предварительное выделение феррита и затем превращение аустенит → перлит;

III — предварительное выделение цементита и затем превращение аустенит → перлит;

IV — превращение аустенит → бейнит;

V — превращение аустенит → мартенсит и распад остаточного аустенита с образованием бейнита;

VI — превращение аустенит → мартенсит;

VII — переохлаждённый аустенит сохраняется без превращения.

После рассмотрения процесса превращения аустенита при постоянной температуре и разных степенях переохлаждения можно перейти к рассмотрению процесса распада аустенита при непрерывном охлаждении, когда сталь, нагретая до аустенитного состояния, охлаждается с разной скоростью.

Диаграмма изотермического распада аустенита строится в координатах температура-время; в этих же координатах изображаются и кривые охлаждения.

Для более точной оценки превращений, совершающихся при непрерывно меняющейся температуре, пользуются так называемыми теркмокинетическими илианизотермическими диаграммами превращений аустенита, диаграммами, характеризующими превращение аустенита при различных скоростях охлаждения.

Хотя диаграммы изотермического превращения аустенита дают много сведений о характере превращений, на практике изотермичность превращения достигается далеко не всегда.

Для полной информации о превращении аустенита той или иной марки стали необходимы как диаграммы изотермического превращения аустенита, так и анизотермического превращения, а также ряд дополнительных сведений: марка и состав стали, температура нагрева, размер зерна аустенита, а также свойства (хотя бы твёрдость) продуктов распада и соотношение структурных составляющих.

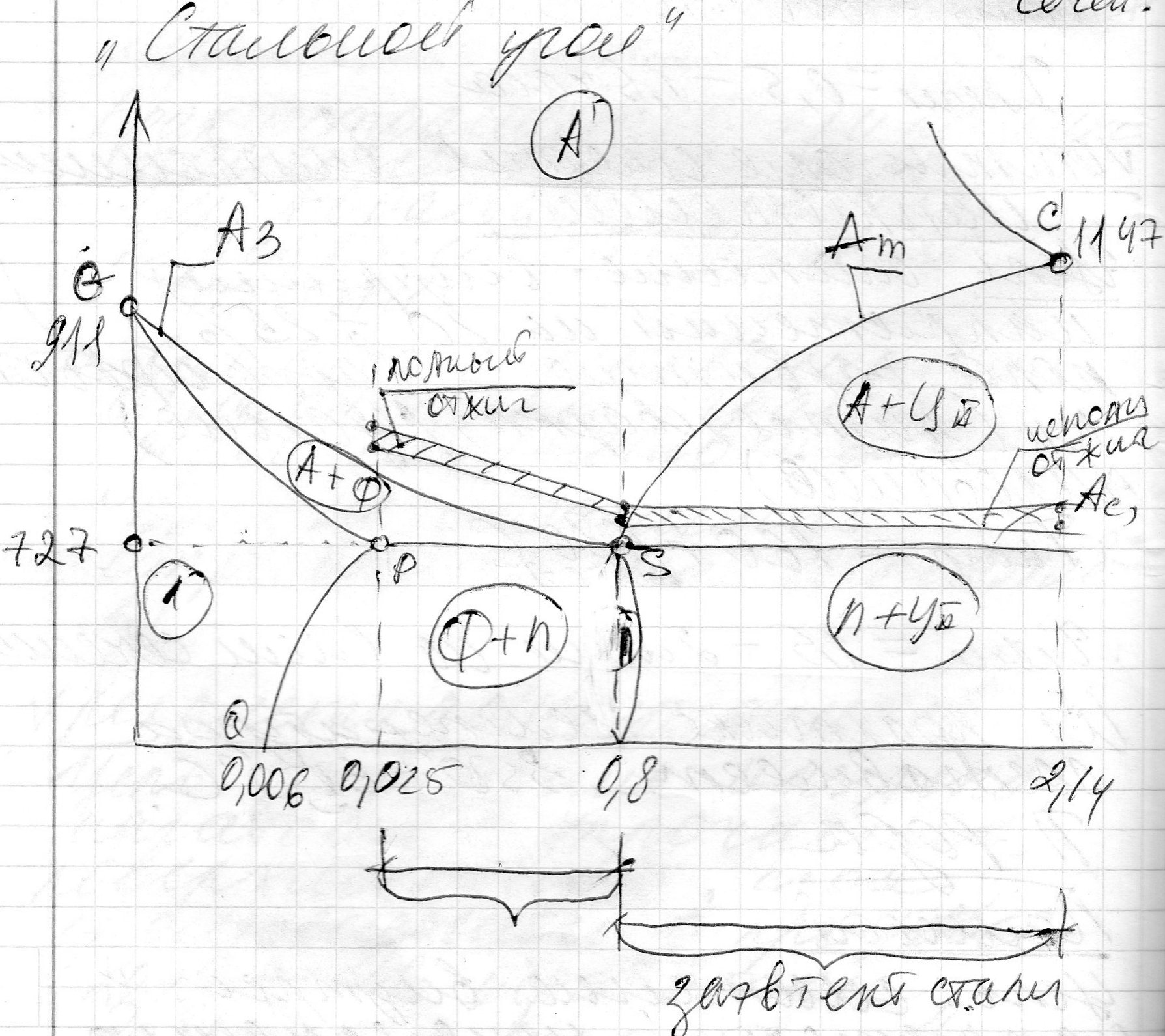

1.8 термическая обработка стали. Полный отжиг. Режимы. Область применения.

Отжиг-это вид термической обработки, заключается в нагреве выше/ниже критической температуры, выдержки при этой температуре( от мин до часов)и последующему медленному охлаждению в печи. на практике изделие охлаждают в печи до 300-400, далее на воздухе.

цель: снижение внешних напряжений, измельчение структуры, снижение прочности, твердости, повышение пластичной и удавной вязкости.

Режимы: нагрев, выдержка, охлаждение применяется только для доэв сталей.

время=1,5-2 мин на 1 мм сечения

среда охлаждения: печь

структура: равновесная, равноосная перлито-феритная.

1.9 термическая обработка стали. Неполный отжиг. Режимы. Область применения.

Цели: повышение однородности хим состава, устраннение нахлеста, снятие внутренних напряжения, повышение пластичности, ударной вязкости, улучшение обрабатываемости резанием, снижение твердости и прочности

t=1-2 мин на 1 мм сечения.

Для заэв стали не проводят полный отжиг из-за опасности перегрева и пережога.

Неполный отжиг применяется главным образом при обработке заэвтектоидных инструментальных сталей и только при отсутствии в них сетки избыточного цемента.

Если в исходной структуре заэвтектоидной стали имеется сетка цементита, то сталь становится хрупкой. В таком случае для уничтожения этой сетки производят нагрев стали до температуры немного выше Асm с последующим охлаждением на воздухе.

При таком нагреве (выше Асm) цементит полностью растворяется в аустените, а во время сравнительно быстрого охлаждения не успевает вновь образовать сетку.

1.10 термическая обработка стали. Полная закалка. Режимы. Область применения.

Цела: повысить прочность и твердость, снизить ударную вязкость, пластичность.

t=1-2 мин на 1 мм сечения.

Среда охлаждения: вода

Структура: М+А ОСТ

T=1-2 мин на 1 мм сечения

Среда:вода с повышенной степенью лигированостью

Полная закалка для заэв стали непроводится , есть опасность перегрева и пережога. У полной закалки белее низкая твердость, чем у неполной.

1.11 термическая обработка стали. Неполная закалка. Режимы. Область применения.

В случае, когда детали подвергалисьнеполной закалке вследствие недогрева, предел прочности может соответствовать техническим условиям, а следовательно, и твердость будет соответственно нормальной, но предел текучести будет ниже нормы вследствие наличия в структуре феррита.

Нагрев доэвтектоидной стали до температуры, лежащей между Ас1 и Ас3 (для заэвтектоидной стали между Ас1 и Асm), с последующим быстрым охлаждением называется неполной закалкой. При нагреве в промежутке температур Ас1–Ас3сталь будет в состоянии аустенит + феррит. При быстром охлаждении аустенит переходит в мартенсит, а феррит остается неизменным. Таким образом, при неполной закалке доэвтектоидной стали структура ее состоит из феррита и мартенсита, а твердость получается невысокой.

Нагрев заэвтектоидной стали до температур между Ас1 и Асm вызывает в ней образование аустенита при сохранении вторичного цементита. При быстром охлаждении аустенит перейдет в мартенсит, а цементит не изменится. Структура окажется состоящей из мартенсита и цементита, при этом твердость будет высокой.

Для эвтектоидной и заэвтектоидной сталей всегда применяютнеполную закалку, поскольку остающийся при таком нагреве цементит имеет высокую твердость и обеспечивает закаленной стали твердость и износостойкость.

Заэвтектоидные стали марок У10, У11 У12иУ13 подвергаютнеполной закалке и низкому отпуску при 150 — 180 С на структуру мартенсит отпуска с включениями цементита. Инструмент из этих марок сталей обладает повышенной износостойкостью и высокой твердостью ( HRC 62 — 64) на рабочих гранях.

1.12 термическая обработка стали. Отпуск стали. Виды отпуска. Область применения.

Это обязательная окончательная технологическая операция после закалки темп.режим.

1.назвий: T=150-250, t=1-2мин, в печи. Структура: для стали с высоким содержанием углерода (доэв-М,эв-М ОТП ,заэв-М ОТП +УII), снижает внутренние напряжения.(сверла)

2.средний:T=350-450,t=1-2 мин, печь. Структура: доэв-Тр отп , максимальные упругие св-ва.(пружины)

3.высокий: T=550-650, t=1-2 мин. Стр-а: доэв-сорбит отп , максимальная ударная вязкость.(рельсы, молотки)

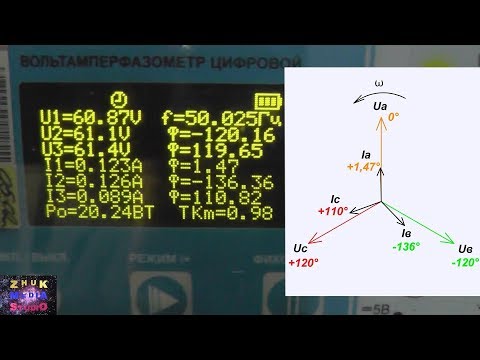

Видео:Как снять векторную диаграммуСкачать

Превращения сталей при охлаждении. Диаграмма изотермического превращения аустенита

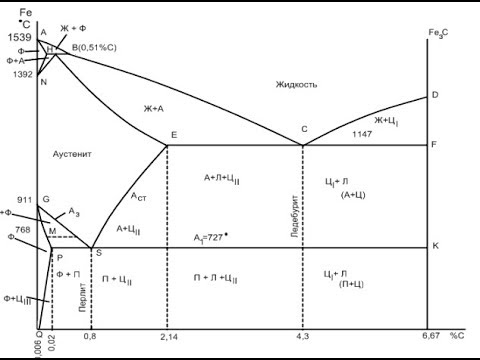

При термической обработке режимы нагрева сталей и чугунов определяются диаграммой Fe — Fe3C. Эта диаграмма, построенная для бесконечно большого количества сплавов, описывает их структуры в равновесном состоянии, т. е. полученные в результате весьма медленных нагрева и охлаждения. Таким образом, она не учитывает скоростей нагрева, а главное охлаждения, которые весьма существенно влияют на структуру и свойства сплавов системы Fe — Fe3C.

Структуры, получаемые при различных скоростях охлаждения, описываются диаграммой изотермического превращения аустенита. Эта диаграмма строится в координатах время (т или lgx) — температура (t) для сплава (стали) одного конкретного состава. Таким образом, для каждой стали эта диаграмма имеет свой вид.

Рассмотрим превращения при охлаждении с различными скоростями на примере эвтектоидной (0,8 % С) стали (рис. 11.2). В зависимости от скорости охлаждения меняется механизм структурных превращений. Превращения можно разделить на перлитное, бейнитное и мартенситное.

Перлитное превращение заключается в распаде аустенита на феррит и цементит: А0;8 —? П0;8 [Фо,о2 + Цб,б7] и протекает при медленном охлаждении. При температуре выше А (область I на рис. 11.2) аустенит является равновесной фазой, т. е. при этой температуре такая структура будет оставаться неизменной бесконечно долго. При температуре А, (см. рис. 10.1) аустенит и перлит находятся в равновесии.

Чтобы происходило превращение аустенита в перлит, необходимо некоторое переохлаждение, при этом свободная энергия перлита станет меньше, чем у аустенита. Таким образом, при понижении температуры ниже А! (область II на рис. 11.2) аустенит становится неустойчивым, переохлажденным и через определенное время начнется его распад на феррито-цементитную структуру. Превращение аустенита в перлит подчиняется закону кристаллизации (см. рис. 2.5).

При небольшой степени переохлаждения (ниже точки А]) параметры кристаллизации (число центров кристаллизации и скорость их роста) низкие, поэтому превращение начинается через достаточно длительное время. Такой же эффект будет и при большой степени переохлаждения. Это означает, что наибольшая скорость кристаллизации, т. е. превращения А —> П, будет достигнута при некоторых промежуточных (средних) степенях переохлаждения. Таким образом, кривая начала распада (кривая а на рис. 11.2) должна иметь минимум по координате время — быть С-образной.

Рис. 11.2. Диаграмма изотермического превращения аустенита эвтектоидной стали (0,8 % С)

Действительно, при температуре

550 °С достигается наименьшая устойчивость переохлажденного аустенита. При этой температуре время существования переохлажденного аустенита минимально (рис. 11.2), для углеродистых сталей — 1.. .2 с. Аналогичный вид имеет кривая конца превращений (кривая 6 на рис. 11.2). Форма этих кривых определила второе название диаграммы изотермического превращения — «С-образная диаграмма».

В области левее первой кривой а находится переохлажденный аустенит. Он претерпевает распад между кривыми начала и конца превращения (кривые а и б, они ограничивают область существования трех фаз — аустенита, феррита и цементита, область III на рис. 11.2). При превращении аустенита в перлит происходят как диффузионные, так и бездиффузионные процессы.

Диффузионные процессы заключаются, во-первых, в выделении из аустенита кристаллов цементита и, во-вторых, в их росте. Вследствие выделения цементита из аустенита концентрация углерода в нем снижается (А0,в — > Ао,ог)>

При содержании углерода в аустените, равном 0,02 %, что соответствует максимальной растворимости углерода в феррите при 727 °С (точка Р на диаграмме Fe — Fe3C, см. рис. 10.1), происходит бездиффузионное превращение аустенита в феррит (Ао 02 —? Фо 02) с изменение кристаллической решетки ГЦК на ОЦК.

Меняя скорость охлаждения, т. е. степень переохлаждения, можно влиять на диффузионные процессы, которые развиваются во времени, но нельзя управлять бездиффузионными процессами, происходящими с очень большой скоростью, практически мгновенно.

Подавление в большей или меньшей степени второй стадии диффузионного процесса — роста (коагуляции) кристаллов цементита — позволяет получить структуры с разными размерами этих кристаллов (разной дисперсности). Таким образом, структура и свойства продуктов распада аустенита зависят от температуры превращения.

В случае, если превращение происходит при высоких температурах (низкая скорость охлаждения, малая степень переохлаждения — прямая 1, рис. 11.2), получается грубая смесь феррита и цементита (его кристаллы успели вырасти), которая называется перлитом. Эта структура является равновесной, именно она описывается диаграммой Fe — Fe3C.

Понижение температуры превращения (ускорение охлаждения — меньшая степень роста кристаллов цементита; прямая 2, рис. 11.2) вызывает образование смеси более тонкого строения, которая получила название сорбит.

При еще более низкой температуре превращения образуется троостит — структура более дисперсная (прямая 3, рис. 11.2).

Таким образом, перлит, сорбит и троостит это ферритно-цементитные смеси (область IV) различной дисперсности. Цементит этих структур имеет пластинчатое строение.

Твердость и прочность феррито-цементитных смесей тем выше, чем тоньше строение цементита, чем дисперснее структура. Так, для стали с 0,8 % С твердость перлита, сорбита и троостита составляет примерно 200, 300,400 НВ, соответственно.

Изотермическое превращение аустенита доэвтектоидных и заэвтектоид- ных сталей отличается от его превращения в эвтектоидной стали. В верхнем интервале температур сначала происходит выделение из аустенита избыточных фаз: феррита в доэвтектоидных сталях и цементита — в заэвтектоидных. Выделений этих фаз определяет появление на диаграммах дополнительных линий (рис. 11.3). Однако выделение избыточных фаз происходит только при небольших степенях переохлаждения; при значительном переохлаждении распад аустенита происходит без их предварительного выделения. В этом случае содержание углерода в образующейся ферритно-цементитной смеси будет отличаться от эвтектоидного. Сорбит и троостит в доэвтектоидных сталях содержат менее, а в заэвтектоидных более 0,8 % С.

Мартенситное превращение происходит при охлаждении сталей с очень высокой скоростью (прямая 4, рис. 11.2). При этом удается полностью подавить диффузионные процессы, т. е. цементит из аустенита не выделяется. Без- диффузионное (у —> а) превращение подавить невозможно. При без- диффузионном превращении происходит лишь перестройка решетки ГЦК аустенита в решетку ОЦК a-Fe без выделения углерода [Fey(C) — Fea(C)]. Такое превращение называется мартенситным,

а полученная струк- рисЛ 1.3. Диаграмма изотермического превращения аустенита: тура — мартенсит. а — доэвтектоидная сталь; б — заэвтектоидная сталь

Поскольку выделения цементита при охлаждении не произошло, содержание углерода в мартенсите сохранилось таким же, каким оно было в исходном аустените, т. е. значительно большим его предельной растворимости в a-Fe (в соответствии с диаграммой Fe — Fe3C растворимость углерода при комнатной температуре составляет 0,006 %; точка Q на диаграмме Fe — Fe3C, см. рис. 10.1). Таким образом, мартенсит — это пересыщенный и, следовательно, неравновесный твердый раствор углерода в a-Fe .

Рис. 11.4. Тетрагональная решетка мартенсита: О — атомы железа;

Из-за высокого содержания углерода кристаллическая решетка a = Fe сильно искажается. Мартенсит имеет тетрагональную кристаллическую решетку, в которой параметр с больше параметра а (рис. 11.4), в отличие от кубической решетки с равными параметрами. Мартенсит имеет высокую твердость тем более высокую, чем больше в нем углерода (рис. 11.5).

Минимальная скорость охлаждения, обеспечивающая подавление диффузионных процессов, называется критической скоростью охлаждения vKp — касательная к первой С-образной кривой (см. рис. 11.2). При охлаждении с критической скоростью и с большими скоростями аустенит превращается в мартенсит (без образования структур перлитного типа).

Рис. 11.5. Зависимость твердости мартенсита от содержания углерода

Превращение аустенита в мартенсит происходит в интервале температур (область V на рис. 11.2). Температура начала мартенситного превращения и обозначена М„, конца — Мк. Чтобы мартенситное превращение происходило, необходимо непрерывное охлаждение аустенита в интервале температур Мн — Мк. Если охлаждение прекратить, то превращение аустенита в мартенсит остановится.

Температуры начала и конца мартенситного превращения (положение точек Мн и Мк) не зависят от скорости охлаждения и определяются химическим составом стали. Чем больше углерода в стали, а при нагреве — в аустените, тем ниже эти температуры (рис. 11.6, а). Все легирующие элементы, за исключением кобальта и алюминия, понижают точки Мн и Мк (рис. 11.6, б). Если температура Мк ниже 20 °С (температура цеха, до которой реально происходит охлаждение при закалке), то после закалки в структуре сохраняется остаточный аустенит.

Мартенситное превращение характеризуется высокой скоростью роста зародышей. Мартенсит имеет пластинчатое строение. Скорость роста этих пластин очень большая — 1000.. .7000 м/с, размеры пластин мартенсита определяются величиной исходного зерна аустенита. Чем больше зерно аустенита, тем крупнее пластины мартенсита.

Бейнитное превращение (промежуточное) происходит при температурах, когда диффузия атомов железа сильно замедляется, а атомов углерода протекает сравнительно легко (скорость охлаждения выше, чем при образовании троостита, но недостаточна для получения мартенсита). Бейнитно- му превращению характерны особенности как перлитного, так и мартенситного превращений. В результате промежуточного превращения образуется структура, состоящая из смеси a-Fe, часто пересыщенного углеродом (малоуглеродистого мартенсита) и цементита. Эта структура получила название бейнит.

Рис. 11.6. Влияние содержания углерода на температуры М„ и Мк (а) и легирующих элементов на температуру Мн (б)

В зависимости от температур образования различают верхний и нижний бейнит, образующиеся соответственно в верхнем или нижнем интервалах температур промежуточного превращения.

Верхний бейнит по своему строению напоминает троостит, а нижний — мартенсит. Прочность и пластичность нижнего бейнита выше, чем верхнего.

📺 Видео

ДИАГРАММА СОСТОЯНИЯ ЖЕЛЕЗО-ЦЕМЕНТИТ, железо-углерод, Fe+Fe3CСкачать

Условная диаграмма напряжений. Пластичные и хрупкие материалыСкачать

Инфимум, супремум, нижний и верхний пределы последовательности ★ Демидович 101.1Скачать

Векторные диаграммы ЭДС, токов и напряженийСкачать

Зачем нужны векторные диаграммы?Скачать

§20 Нахождение объёма параллелипипедаСкачать

Урок 211. Дефекты в кристаллах. Управление механическими свойствами материаловСкачать

№335. Упростите выражение: a) AB+MN+BC+CA+PQ+NM; б) FK+MQ+KP+AM+QK+PFСкачать

Введение в математический анализ 26-27. Множества в метрических пространствах. Вектор - функция.Скачать

Вектор перемещенияСкачать

Векторное произведение: определение, свойства, вычисление в ортонормированном базисе.Скачать

10. Легированные сталиСкачать

Векторные величины Проекция вектора на осьСкачать

1 Решение задачи графическим и аналитическим методомСкачать

Представление текста плотным вектором | Нейросети для анализа текстовСкачать

Векторная диаграмма токов в программе MathcadСкачать

Путь и цикл графа, компонента связности. Связный графСкачать

AlexTranslations - Как представить 10 измеренийСкачать