- Зацепления зубчатые относятся к передачам (подвижным соединениям) и передают движение от двигателя к исполнительным механизмам. К составным частям зубчатых передач относятся зубчатые колеса (цилиндрические, конические), червяки, рейки.

- Тесты инженерной механики

- По дисциплине “Детали машин”

- Шестерня Колесо

- Шестерня Колесо

- Ременные передачи

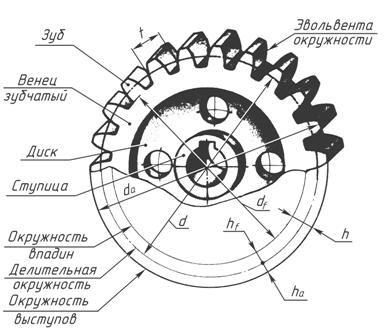

- Зубчатое колесо

- Что такое зубчатые колеса

- Виды зубчатых колес

- Конструкция зубчатого колеса

- Основные параметры

- Диаметры окружностей

- Модули зубчатых колес

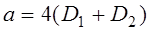

- Расчет параметров

- Применение

- Зубчатое колесо и шестерня — отличия

- Особенности зубчатых колес и шестерней

- Почему вам стоит обращаться в нашу компанию

- 🎦 Видео

Видео:Модуль шестерни и параметры зубчатого колесаСкачать

Зацепления зубчатые относятся к передачам (подвижным соединениям) и передают движение от двигателя к исполнительным механизмам. К составным частям зубчатых передач относятся зубчатые колеса (цилиндрические, конические), червяки, рейки.

Зацепления зубчатые относятся к передачам (подвижным соединениям) и передают движение от двигателя к исполнительным механизмам. К составным частям зубчатых передач относятся зубчатые колеса (цилиндрические, конические), червяки, рейки.

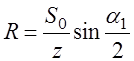

где z – число зубьев;

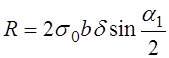

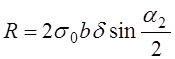

Модуль зацепления m – это часть диаметра делительной окружности, приходящейся на один зуб:

где t – шаг зацепления.

где h a – высота головки зуба, h a = m ; h f – высота ножки зуба, h f = 1,25 m .

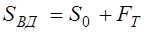

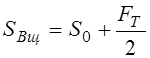

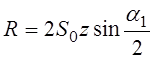

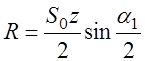

Диаметр окружности выступов зубьев :

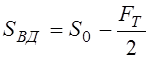

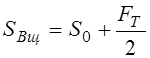

Диаметр окружности впадин :

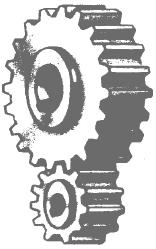

Служит для передачи вращения при параллельных осях валов.

ГОСТ 9563-60 предусматривает два ряда модулей m = 0,05…100 мм.

Ряд 1: … 0,5; 0,6; 0,8; 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16 …

Ряд 2: … 0,55; 0,7; 0,9; 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14 …

Примечание. Ряд 1 следует предпочитать ряду 2 .

Служит для преобразования вращательного движения в возвратно-поступательное.

ГОСТ 9563-60 предусматривает два ряда модулей m = 0,05…100 мм.

Ряд 1: … 0,5; 0,6; 0,8; 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16 …

Ряд 2: … 0,55; 0,7; 0,9; 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14 …

Примечание. Ряд 1 следует предпочитать ряду 2.

Служит для передачи вращательного движения между валами со скрещивающимися осями.

ГОСТ 19672-74 устанавливает два ряда значений модулей m (мм).

Ряд 1: … 1; 1,25; 1,6; 2; 2,5; 3,15; 4; 5; 6,3; 8; 10 …

Ряд 2: … 1,5; 3; 3,5; 6; 7 …

Примечание. Ряд 1 следует предпочитать ряду 2.

Служит для передачи вращения при пересекающихся осях валов.

ГОСТ 9563-60 предусматривает два ряда модулей m = 0,05…100 мм.

Ряд 1: … 0,5; 0,6; 0,8; 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16 …

Ряд 2: … 0,55; 0,7; 0,9; 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14 …

Примечание. Ряд 1 следует предпочитать ряду 2.

Видео:Выбираем степень точности шестерен и зубчатых колес.Обозначение на чертеже. ГОСТ 1643-81Скачать

Тесты инженерной механики

По дисциплине “Детали машин”

“Процессы, машины и оборудование агропромышленного производства”

Механические передачи

З.01. Для каких целей нельзя применить зубчатую передачу?

1. Передача вращательного движения с одного вала на другой.

2. Дискретное изменение частоты вращения одного вала по сравнению с другим.

3. Бесступенчатое изменение частоты вращения одного вала по сравнению с другим.

4. Превращение вращательного движения вала в поступательное.

З.02. Можно ли при неизменной передаваемой мощности с помощью зубчатой передачи получить больший крутящий момент?

2. Можно, уменьшая частоту вращения ведомого вала.

3. Можно, увеличивая частоту вращения ведомого вала.

4. Можно, но с частотой вращения валов это не связано.

З.03. Ниже перечислены основные передачи зубчатыми колесами:

А) цилиндрические с прямым зубом;

Б) цилиндрические с косым зубом;

В) цилиндрические с шевронным зубом;

Г) конические с прямым зубом;

Д) конические с косым зубом;

Е) конические с круговым зубом;

Ж) цилиндрическое колесо и рейка.

Сколько из них могут быть использованы для передачи вращения между пересекающимися осями?

1. Одна. 2. Две. 3. Три. 4. Четыре.

З.04. Сравнивая зубчатые передачи с другими механическими передачами, отмечают:

А) сложность изготовления и контроля зубьев;

Б) невозможность проскальзывания;

Г) малые габариты;

Д) шум при работе;

Е) большую долговечность и надежность;

Ж) возможность применения в широком диапазоне моментов, скоростей, передаточных отношений.

Сколько из перечисленных свойств можно отнести к положительным?

1. Три. 2. Четыре. 3. Пять. 4. Шесть.

З.05. Чтобы зубчатые колеса могли быть введены в зацепление, что у них должно быть одинаковым?

1. Диаметры. 2. Ширина. 3. Число зубьев. 4. Шаг.

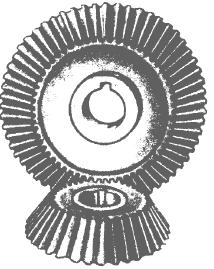

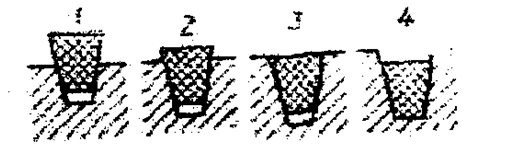

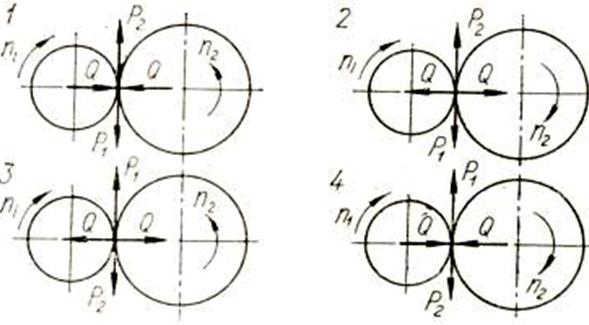

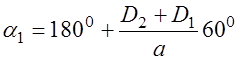

З.06. На каком рисунке правильно показан шаг зацепления (рис.1)?

З.07. Полная высота зуба в нормальном (нарезанном без смещения) зубчатом колесе равна 9 мм. Чему равен модуль?

1) 2 мм; 2) 2,5 мм; 3) 3 мм; 4) 4 мм.

З.08. Диаметр окружности выступов нормального прямозубого зубчатого колеса равен 110 мм, число зубьев — 20. Чему равен диаметр делительной окружности?

1) 110 мм; 2) 100 мм, 3) 90 мм; 4) 80 мм.

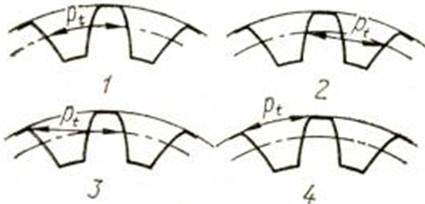

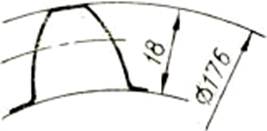

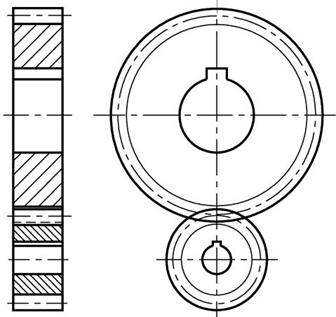

З.09. Сколько зубьев имеет это нормальное прямозубое зубчатое колесо (рис 2)?

1) 80; 2) 85; 3) 90; 4) 95.

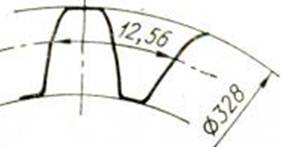

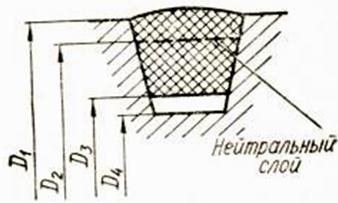

З.10. Сколько, зубьев имеет нормальное прямозубое зубчатое колесо с указанными размерами (рис. 3)?

1) 18; 2) 20; 3) 22; 4) 24.

З.11. Механизм имеет несколько последовательных передач; при вращении ведущего вала со скоростью 1000 об/мин ведомый вращается со скоростью 80 об/мин. Как правильно назвать этот механизм?

1. Коробка скоростей;

З.12. Зубчатое колесо имеет следующие характерные окружности:

1) впадин зубьев;

3) выступов зубьев;

Какая из них имеет наименьший диаметр, если у колеса 20 зубьев и модуль 5 мм?

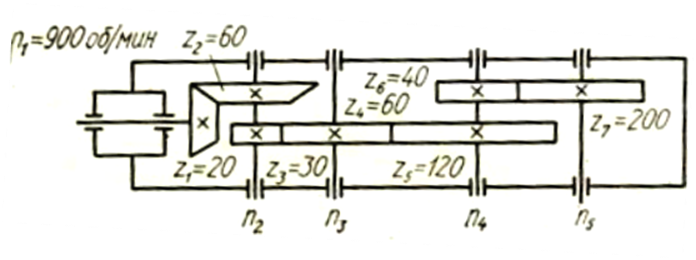

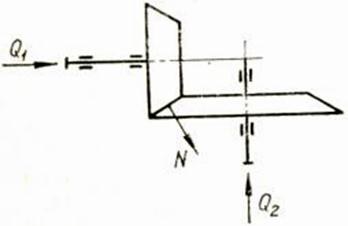

З.13. По заданным условиям определить частоту вращения на выходе П5 (рис. 4).

1) 15 об/мин; 2) 20 об/мин; 3) 30 об/мин; 4) 40 об/мин.

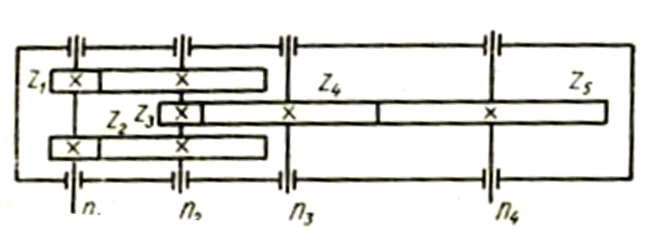

З.14. Если в редукторе указанной схемы (рис. 5) в два раза уменьшить число зубьев колеса Z4, то как изменится число оборотов в минуту на выходе N4?

1. Увеличится в четыре раза.

2. Увеличится вдвое.

4. Уменьшится вдвое.

З.15. Обычно прямозубое цилиндрическое колесо характеризуется следующими основными параметрами: Т—Модуль; D—делительный диаметр; Р—Шаг; B—Ширина венца; Z—число зубьев;

Сколько из перечисленных параметров стандартизованы?

1. Один. 2. Два. 3. Три. 4. Четыре.

З.16. Передача цилиндрическими зубчатыми колесами характеризуется следующими основными параметрами: Аω—Межосевое расстояние; И—Передаточное число; Z1, z2—числа зубьев зацепляющихся колес; ψва—коэффициент ширины зубьев.

Сколько из них должны назначаться с учетом стандартизованного ряда чисел?

1. Один. 2. Два. 3. Три. 4. Четыре.

З.17. По какому принципу построены ряды стандартных значений межосевых расстояний, передаточных чисел, коэффициента ширины зубьев?

1. Ряд целесообразных чисел.

2. Арифметическая прогрессия.

3. Геометрическая прогрессия.

4. Логарифмический ряд.

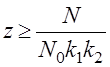

З.18. Сколько из приведенных чисел 30; 25; 20; 17; 15; 12; 10; 8 могут быть использованы для назначения числа зубьев нормального (не корригированного) зубчатого колеса?

1. Все. 2. Шесть. 3. Четыре. 4. Два.

З.19. Приведен ряд чисел для назначения передаточных чисел зубчатых передач: 1,0; 1,12; 1,25; 1,4; 1,6; 1,8; 2,0; 2,24; 2,5; 2,8; 3,15; 3,55; 4,0; 4,5; 5,0; 5,6; 6,3; 7,1; 8,0; 9,0; 10; 11,2; 12,5; 14; 16; 18; 20.

До какого номера ряда стандартизованы передаточные числа зубчатых передач?

1) 7; 2) 13; 3) 19; 4) 23.

З.20. Сколько из написанных соотношений соответствуют передаточному числу редуцирующей зубчатой передачи (индекс 1 означает ведущий элемент, индекс 2 — ведомый)?

Где

1) 1; 2) 2; 3) 3; 4) 4.

З.21. Какая из написанных зависимостей между межосевым расстоянием (А) и диаметрами зубчатых колес в редуцирующей передаче (D1, d2) неправильная (и — передаточное число)?

1)

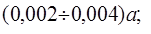

З.22. Из приведенного значения коэффициента ширины зубьев какие рекомендуются для передвижных шестерен коробок скоростей?

З.23. Отношение ширины зубчатой шестерни к ее диаметру допускают наибольшим, когда шестерня расположена:

1) на консоли вала;

2) симметрично между опорами вала;

3) несимметрично между опорами вала;

4) указанное отношение не связывают с положением шестерни на валу.

З.24. С чем связывают выбор способа получения заготовки для зубчатого колеса (точением из прутка, ковкой, штамповкой, литьем и т. п.)?

1. С шириной зубчатого венца.

3. С положением зубчатого колеса на валу.

З.25. Каким материалам для изготовления небольших зубчатых колес закрытых передач следует отдавать предпочтение?

1. Среднеуглеродистые стали обыкновенного качества без термообработки.

2. Среднеуглеродистые качественные и хромистые легированные стали нормализованные, термически улучшенные.

3. Среднеуглеродистые качественные и легированные стали с объемной закалкой.

4. Малоуглеродистые и легированные стали с поверхностной химико-термической обработкой.

З.26. В каком количестве из перечисленных случаев сочетание материалов для изготовления зубчатых колес нецелесообразно?

Видео:Что такое МОДУЛЬ шестерни? Ты ТОЧНО поймешь!Скачать

Шестерня Колесо

СЧ 21—40 Сталь 45 нормализованная

Сталь 40Х улучшенная СЧ 21—40

Сталь 45 улучшенная Сталь 45 закаленная

Сталь 45 закаленная Сталь 45 закаленная

Сталь 40Х закаленная Сталь 20Х цементированная

Сталь 18ХГТ цементированная Сталь 40Х закаленная

Сталь 38Х2Ю азотированная Сталь 18ХГТ цементированная

Текстолит ПТК Сталь 45 закаленная

1. В двух. 2. В трех. 3. В четырех. 4. В пяти.

З.27. В зависимости от чего назначается степень точности зубчатого колеса?

1. От окружной скорости (

2. От частоты вращения (

3. От передаваемой мощности (

4. От нагружающего момента (

З.28. В какой из передач указанной точности следует ожидать при прочих равных условиях наибольшие динамические нагрузки?

1. Ст. 9Е; 2. Ст. 8Д; 3. Ст. 7С; 4. Ст. 6В.

З.29. Какой из приведенных возможных критериев работоспособности зубчатых передач считают наиболее вероятным для передач в редукторном (закрытом) исполнении?

1. Поломка зубьев.

2. Усталостное выкрашивание поверхностных слоев.

3. Абразивный износ.

4. Заедание зубьев.

З.30. Сравниваются два нормальных зубчатых колеса из одного материала, одинаковой ширины, с одинаковым числом зубьев и с модулем первое—2 мм; второе — 4 мм. Какая нагрузочная способность по изгибной прочности у этих колес?

2. Первого больше, чем второго.

3. Второго больше, чем первого.

4. От модуля не зависит.

З.31. Выяснилось, что при расчетах зубчатых колес на изгибную прочность ошибочно передаваемый момент был занижен в четыре раза. Чтобы передача была работоспособна, как надо увеличить модуль?

1. В четыре раза.

З.32. От чего не зависит коэффициент прочности зубьев по изгибным напряжениям (формы зуба)?

3. Коэффициента смещения исходного контура.

4. Формы выкружки у основания зуба.

З.33. С увеличением диаметра зубчатого колеса за счет большего числа зубьев при прочих равных условиях как изменится его изгибная нагрузочная способность?

1. Растет пропорционально.

2. Растет, но не пропорционально.

3. Уменьшается пропорционально.

4. Уменьшается, но не пропорционально.

З.35. Как изменится напряжение изгиба, если нагрузка на передачу увеличится в четыре раза?

2. Возрастет в два раза.

3. Возрастет в четыре раза.

4. Возрастет в 16 раз.

З.37. Сколько из перечисленных сведений о зубчатом колесе надо знать, чтобы назначить коэффициент формы зубьев по изгибным напряжениям YF? Модуль (Т); диаметр (D); число зубьев (Z); коэффициент смещения (Х); шаг (Р); угол наклона зуба (β)

1. Пять. 2. Четыре. 3. Три. 4. Два.

З.39. Как изменятся контактные напряжения, если нагрузка на зубчатую передачу возрастет в четыре раза?

2. Возрастут в два раза.

3. Возрастут в четыре раза.

4. Возрастут в 16 раз.

З.40. Какой вид разрушения зубьев наиболее характерен для закрытых, хорошо смазываемых, защищенных от загрязнений зубчатых передач?

2. Заедание зубьев.

3. Истирание зубьев.

4. Усталостное выкрашивание поверхностного слоя на рабочей поверхности зуба.

З.41. Нагрузочную способность зубчатого колеса можно повысить:

А) увеличивая модуль;

Б) улучшая материал;

В) увеличивая его ширину;

Г) увеличивая диаметр за счет увеличения числа зубьев;

Д) увеличивая угол зацепления.

Сколько из перечисленных действий повысят контактную нагрузочную способность?

1. Два. 2. Три. 3. Четыре. 4. Пять.

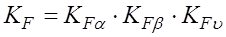

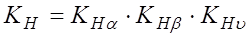

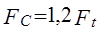

З.44. Коэффициенты нагрузки при расчетах цилиндрических зубчатых передач находят в основном как произведение трех коэффициентов:

Что учитывает коэффициент Кβ?

1. Возможные кратковременные перегрузки относительно номинальной, принятой для расчета нагрузки.

2. Динамические нагрузки, связанные с неточностями изготовления зубчатых колес.

3. Концентрацию нагрузки по ширине зубчатого венца.

4. Потерю прочности зуба в связи с утонением при износе.

З.45. Явление динамичности нагрузки при расчетах цилиндрических зубчатых передач учитывают коэффициентом Кυ. С чем связывают выбор или расчет его?

1. С окружной скоростью.

2. Размещением зубчатого колеса на валу относительно опор.

3. Точностью изготовления зубчатых колес.

4. Возможностью их прирабатываемости в передаче.

Какая запись сделана ошибочно?

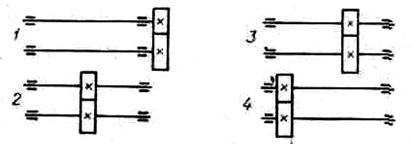

З.46. Для какой из приведенных передач следует назначить самый большой коэффициент распределения нагрузки по длине зуба (рис. 6)?

З.47. Сравниваются передачи, у которых отношение ширины зубчатого колеса (B) к диаметру (D1) составляет:

1)

В каком случае коэффициент концентрации нагрузки будет наибольшим?

З.48. Сравниваются одинаковые зубчатые передачи, элементы которых выполнены из материалов:

Шестерня Колесо

1. Сталь 45 улучшенная Сталь 45 нормализованная

2. Сталь 45 закаленная Сталь 40 улучшенная

3. Сталь 30Х закаленная Сталь 45 закаленная

4. Сталь 40Х улучшенная Сталь 40Х улучшенная

В каком случае коэффициент концентрации будет наибольшим?

З.50. Для уменьшения динамических нагрузок в зубчатой передаче предложено:

1) сделать зуб бочкообразной формы;

2) снизить твердость колеса (HВ Mn. 4. Mt 3 м/с), какое надо ожидать значение этих коэффициентов?

1)

3)

Ч.35. Какой из перечисленных факторов не влияет на коэффициент концентрации

1. Диаметр колеса.

2. Диаметр червяка.

3. Число зубьев колеса.

4. Число заходов червяка.

Ч.36. Скоростной коэффициент в среднескоростной червячной передаче может быть:

1) равен единице;

2) больше единицы;

3) меньше единицы;

4) и больше, и меньше единицы в зависимости от параметров передачи.

Какая запись сделана правильно?

Ч.38. Чему равен показатель степени кривой выносливости при испытании бронз на контактную прочность (применительно к расчетам червячных передач со стальным червяком)?

1) 6; 2) 8; 3) 9; 4) 12.

Ч.39. Чему равны возможные значения коэффициента режима работы при расчетах червячных передач со стальным червяком и колесом из Бр. АЖ 9-4 на контактную прочность?

1)

Ч.40. Червячную передачу проверяют:

1) на контактную прочность;

2) усталостную изгибную прочность;

3) прочность в условиях максимальных (пиковых) нагрузок;

Если техническими условиями на эксплуатацию допускается износ зубьев колеса до определенных пределов, в каком количестве расчетов надо учесть это обстоятельство?

1. В одном. 2. В двух. 3. В трех. 4. В четырех.

Ч.41. Допустимость износа зубьев червячного колеса до определенных пределов в некоторых расчетах учитывается введением дополнительного коэффициента нагрузки

1)

Ч.42. При обозначении:

Ft1, Ft2 —соответственно окружные силы на червяке, колесе;

Fr1, Fr2 — радиальные (распорные) силы на червяке, колесе;

Fa1, Fa2 — осевые силы на червяке, колесе. Какое равенство написано ошибочно?

1)

Ч.43. Из трех составляющих усилия в зацеплении (окружное, распорное, осевое), действующих на червяк, какое самое большое?

1. Окружное. 2. Осевое. 3. Распорное. 4. Все усилия равны.

Ч.44. В проверочном расчете червячной передачи на нагрев установлено, что

Это дает основание утверждать, что температура редуктора:

1) равна критической;

2) ниже критической;

3) выше критической;

4) ни одно из этих заключений сделать невозможно без дополнительных данных.

Ч.45. Установлено, что червячный редуктор перегревается. Для устранения этого недостатка можно:

1) оребрить корпус;

2) установить редуктор на массивную металлическую плиту;

3) обдувать редуктор вентилятором;

4) применить водяное охлаждение масла.

Какое из указанных действий наименее желательно?

Ч.46. При проектировании червячной передачи выполняются следующие расчеты:

1) определяется потребное межосевое расстояние;

2) назначаются геометрические параметры передачи;

3) проверяется контактная прочность;

4) проверяется изгибная прочность;

5) проверяется прочность в условиях максимальных (пиковых) нагрузок;

В какой последовательности они выполняются?

1) 1, 2, 6, 3, 4, 5; 2) 1, 2, 3, 4, 5, 6; 3) 2, 1, 3, 4,5,6; 4) 2, 6, 1, 3, 4, 5.

Ч.47. В задании на проектирование червячной передачи среди прочих сведений указаны:

1) момент на колесе;

2) передаточное число передачи;

3) число заходов червяка;

4) число зубьев колеса.

Без какой величины невозможно обойтись?

Ч.48. Отмечаются преимущества червячных передач с нижним горизонтальным расположением червяка по сравнению с верхним:

1) более благоприятные условия смазки;

2) более благоприятные условия теплоотдачи;

3) лучшая общая компоновка редуктора;

4) большие допускаемые окружные скорости.

Что из записанного не соответствует действительности?

Ч.49. Перечисляются стандартизованные параметры глобоидных червячных передач:

1) межосевое расстояние;

3) передаточное число;

4) число зубьев колеса и число заходов червяка.

Какой пункт записан ошибочно?

Ч.50. Из каких условий определяется потребное межосевое расстояние в глобоидных червячных передачах?

1. Из условия контактной прочности зубьев.

2. Из условия изгибной прочности зубьев.

3. Из условия износостойкости.

4. На основе обобщения экспериментальных данных о работоспособности передач.

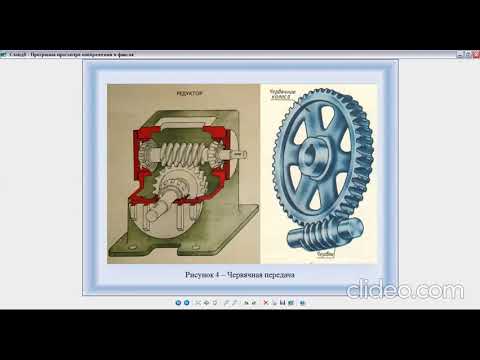

Ц.01. К какому виду механических передач относятся цепные передачи?

1. Трением с промежуточной гибкой связью.

2. Зацеплением с промежуточной гибкой связью.

3. Трением с непосредственным касанием рабочих тел.

4. Зацеплением с непосредственным касанием рабочих тел.

Ц.02. Характеризуя цепные передачи, обычно отмечают:

1) широкий диапазон межосевых расстояний;

2) параллельность соединяемых валов;

3) отсутствие скольжения;

4) малые нагрузки на валы звездочек;

5) неравномерность вращения звездочек;

6) повышенные требования к уходу, смазке;

8) повышенная ремонтоспособность;

9) возможность передачи движения от одного вала к нескольким.

Сколько из перечисленных качеств можно считать положительными?

1) 8; 2) 7; 3) 6; 4) 5.

Ц.03. Укажите цепи, предназначенные для работы при больших скоростях.

1. Круглозвенные. 2. Грузовые. 3. Тяговые. 4. Приводные.

Ц.04. При каком взаимном расположении валов возможно применение цепной передачи?

1. Оси валов параллельны.

2. Пересекаются под некоторым углом.

3. Пересекаются под прямым углом.

4. Скрещиваются под любым углом.

Ц.05. К приводным относятся следующие цепи:

1) Круглозвенные; 2) роликовые; 3) втулочные; 4) зубчатые.

Какие из них внесены в перечень ошибочно?

Ц.06. Какая приводная цепь позволяет осуществить сравнительно плавно и бесшумно работающую передачу?

1. Роликовая. 2. Втулочная. 3. Зубчатая. 4. Все равноценны.

Ц.07. Укажите, с каким шагом приводные цепи стандартизованы? С шагом, кратным:

1) 1 мм; 2) 5мм; 3) 10 мм; 4) 25,4 мм (один дюйм).

Ц.08. Какие втулочные цепи выпускаются в настоящее время?

2. Однорядные и двухрядные.

3. Однорядные и многорядные.

4. Только многорядные.

Ц.09. Как называется цепь, представленная на рис. 11?

1. Втулочная. 2. Роликовая. 3. Зубчатая. 4. Крючковая.

Ц.10. Как называется цепь, шарнир которой в разрезе изображен на эскизе (рис. 12)?

1. Втулочная. 2. Роликовая. 3. Зубчатая. 4. Крючковая.

Ц.11. Если на чертеже приведена надпись:

«Цепь 4ПР-19,05-15000», на сколько из нижеследующих вопросов она позволяет ответить?

3. Рабочая нагрузка.

6. Нагрузка разрушения (Не меньше).

1. На шесть. 2. На пять. 3. На четыре. 4. На три.

Ц.12. Стандарт для каждой роликовой цепи устанавливает следующие размеры:

2) расстояние между внутренними пластинками;

3) ширину внутреннего звена;

4) диаметр ролика;

5) диаметр валика;

6) разрушающую нагрузку;

7) ширину внутренней пластины.

Сколько из этих характеристик непосредственно используется в расчетах на износостойкость цепи?

1. Одна. 2. Две. 3. Три. 4. Четыре.

Ц.13. Для какой цепи предназначена звездочка, изображенная на рис. 13?

1. Втулочной. 2. Роликовой. 3. Зубчатой. 4. Крючковой.

Ц.14. На рис. 14 изображено поперечное сечение венца звездочки. Для чего предназначена эта звездочка?

1. Для зубчатой цепи с боковыми направляющими пластинами.

2. Для зубчатой цепи со средними направляющими пластинами.

3. Для многорядной втулочной или роликовой цепи.

4. Для однорядной втулочной или роликовой цепи.

Ц.15. По какому из выражений рассчитывается делительный диаметр звездочки?

Где Z — число зубьев; T— шаг цепи.

Ц.16. Рекомендуемое наибольшее число зубьев звездочки 120—140. Какую цель преследует это ограничение?

1. Обеспечить прочность цепи.

2. Обеспечить достаточную равномерность движения цепи.

3. Ограничить выбор передаточного числа.

4. Обеспечить зацепляемость со звездочкой цепи при износе до (2—3)%.

Ц.17. Укажите интервал, в котором рекомендуется назначать наименьшее число зубьев звездочек:

1) 6-10; 2) 10-13; 3) 13-25; 4) 25-35.

Ц.18. До какой степени изношенности эксплуатируют обычно цепь?

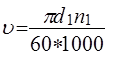

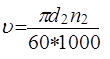

Ц.19. По какой из приведенных формул определяют среднюю скорость движения цепи в передаче (м/с)?

1)

3)

Где D1, D2—диаметры звездочек, мм; N1, N2— частота вращения звездочек, об/мин; Z1 — число зубьев ведущей звездочки; T—Шаг цепи, мм; L—Длина цепи, мм.

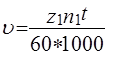

Ц.20. Формулы для определения передаточного числа в цепной передаче:

1)

Где Z—Число зубьев; П—Частота вращения; D— Диаметр; Т—Момент; η — Коэффициент полезного действия; индекс 1 — ведущая, 2 — ведомая.

Какая из них записана неверно?

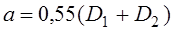

Ц.21. Какое межосевое расстояние считается оптимальным для цепной передачи?

1)

Где T — шаг цепи.

Ц.22. Какую длину цепи целесообразно назначать для цепной передачи?

2. Равную четному числу шагов.

3. Равную нечетному числу шагов.

4. Назначение длины связывают с числом зубьев звездочек.

Ц.23. Для создания целесообразного провисания ведомой ветви и возможности компенсации износа межосевое расстояние в цепных передачах делают регулируемым. Каковы целесообразные пределы регулирования?

1)

Где А — межосевое расстояние; T — шаг цепи.

Ц.24. Критериями работоспособности цепной передачи могут быть:

1) износ (удлинение) цепи;

2) усталостное разрушение пластин;

3) выкрашивание или раскалывание роликов;

4) износ зубьев звездочек.

Какой из критериев наиболее вероятный?

Ц.25. Какие материалы применяют обычно для деталей шарниров цепи (валики, втулки, вкладыши)?

1. Цементуемые стали.

2. Среднеуглеродистые стали.

3. Малоуглеродистые стали.

4. Пары сталь — бронза.

Ц.26. Какие материалы рекомендуются для звездочек?

1. Среднеуглеродистые стали без термообработки.

2. Среднеуглеродистые и легированные стали с закалкой.

4. Цветные металлы.

Ц.27. К чему приводит износ цепи?

1. К разрушению валиков.

2. К разрушению втулок.

3. К разрушению пластин.

4. К нарушению зацепления цепи со звездочками (соскакивание цепи).

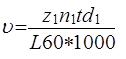

Ц.28. По какому из выражений рассчитывают нагрузочную способность цепи из условия износостойкости шарнира?

1)

Где [р] — допускаемые удельные давления в шарнире цепи; Fш — проекция опорной поверхности шарнира; m — коэффициент рядности (для втулочных, роликовых цепей); КЭ — коэффициент эксплуатации.

Ц.29. По какой формуле рассчитывается опорная поверхность шарнира втулочных и роликовых цепей?

1)

2)

3)

4)

Где

Ц.30. Назовите реальное значение коэффициента эксплуатации в формулах для расчета нагрузочной способности цепи из условия износостойкости шарнира:

Ц.31. Приведены значения коэффициента рядности в формулах для расчета нагрузочной способности многорядной роликовой цепи из условия износостойкости шарнира:

1)

Где m — коэффициент рядности (для втулочных, роликовых цепей).

Какой из них следует принять для трехрядной цепи?

Ц.32. Упрощенно работоспособность цепи можно проверить, определяя и сравнивая с допускаемым значением запас прочности относительно разрушающего усилия. Каким выражением при этом надо воспользоваться для расчета запаса прочности?

1)

Где Qразр — разрушающее усилие; Ft — окружное усилие; Кэ — коэффициент эксплуатации.

Ц.33. В какой из перечисленных передач с промежуточной гибкой связью нагрузка на валы наименьшая?

4. Нагрузки примерно одинаковые.

Ц.34. Укажите реальные значения величины нагрузки на валы в цепной передаче:

1)

Где Ft — окружное усилие.

Видео:6.3 Зубчатые цилиндрические передачиСкачать

Ременные передачи

РЕМ.01. Принято различать передачи:

1. зацеплением с непосредственным касанием рабочих тел;

2. зацеплением с промежуточной гибкой связью;

3. трением с непосредственным касанием рабочих тел;

4. трением с промежуточной гибкой связью.

К какому виду отнести ременную передачу?

РЕМ.02. По форме сечения ремня различают передачи:

В какой передаче часто применяют несколько параллельно работающих ремней?

РЕМ.03. Характеризуя ременную передачу, отмечают ее качества:

А) широкий диапазон межосевых расстояний;

Б) плавность, безударность работы;

В) повышенные габариты;

Г) простоту конструкции, малую стоимость;

Д) непостоянство передаточного отношения;

Е) повышенные силовые воздействия навалы и опоры;

Ж) применимость при высоких частотах вращения соединяемых валов;

З) необходимость в создании и поддерживании предварительного натяжения ремня;

И) электроизолирующую способность.

Сколько из них следует отнести к недостаткам?

1. Пять. 2. Четыре. 3. Три. 4. Два.

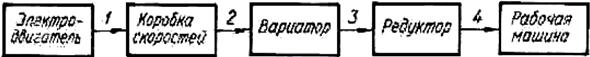

РЕМ.04. Приведена блок-схема привода с бесступенчатым регулированием частоты вращения в широком диапазоне

В каком соединении наиболее целесообразно применить ременную передачу?

РЕМ.05. Различают следующие виды плоскоременных передач:

Какую из них применяют для соединения параллельных валов одинакового направления вращения?

РЕМ.06. При малом межосевом расстоянии и большом передаточном числе, какую передачу предпочтительно применить?

3. Плоскоременную с натяжным роликом.

4. Плоскоременную перекрестную.

РЕМ.07. На какой ветви и как ставится натяжной ролик в ременной передаче с натяжным роликом?

1. На ведущей, оттягивая ветвь.

2. На ведущей, прижимая ветвь.

3. На ведомой, оттягивая ветвь.

4. На ведомой, прижимая ветвь.

РЕМ. 08. Какая ременная передача допускает наибольшее передаточное отношение?

4. От типа ремня передаточное отношение не зависит.

РЕМ.09. Какие ремни выпускаются промышленностью только замкнутыми (бесконечной длины)?

4. Ни один из перечисленных.

РЕМ.10. Где следует размещать ролик в ременной передаче с натяжным роликом?

1. В середине между шкивами.

2. Ближе к меньшему шкиву.

3. Ближе к большему шкиву.

4. Безразлично где.

РЕМ. 11. Стандартизованы следующие плоские ремни:

При прочих равных условиях какой ремень имеет наибольшую прочность?

РЕМ. 12. При одинаковой толщине, какой из стандартных плоских ремней позволяет осуществить передачу с минимальными диаметрами шкивов?

РЕМ. 13. Чему равен угол вклинивания клиновых ремней?

1) 40°; 2) 35°; 3) 30°; 4) 20°.

РЕМ. 14. Какой из приведенных клиновых ремней имеет наибольшее сечение?

1) 0; 2) В; 3) Б; 4) А.

РЕМ. 15. В каком сечении правильно показано положение клинового ремня в ручье шкива (рис. 15)?

РЕМ.16. Что принимается за диаметр шкива клиноременной передачи (рис. 16)?

1)

РЕМ 17. У шкивов для плоских ремней рабочая поверхность может быть:

1) с прямолинейной образующей;

4) с ломаной (реборды).

Какие шкивы не получили распространение?

РЕМ. 18. Какая характеристика плоского ремня не регламентируется стандартом?

4. Отношение толщины к диаметру меньшего шкива

РЕМ. 19. Какая из приведенных характеристик клинового ремня не регламентируется стандартом?

2. Размеры сечения.

3. Угол вклинивания.

4. Отношение толщины к диаметру меньшего шкива.

РЕМ.20. Укажите правильную рекомендацию для назначения оптимального межосевого расстояния в плоскоременных передачах:

1)

3)

Где

РЕМ.21. Если обозначить:

1)

3)

PEM.22. Каким минимальным значением ограничивают угол захвата ремнем меньшего шкива в плоскоременных передачах?

1) 90°; 2) 120°; 3) 150°; 4) 170°.

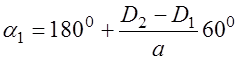

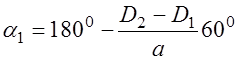

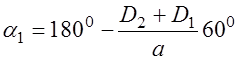

РЕМ.23. Укажите, по какой формуле определяется обычно угол охвата ремнем меньшего шкива передачи:

1)

2)

3)

4)

Где

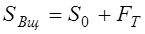

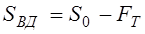

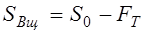

РЕМ.24. Укажите формулы, по которым с достаточной для практических расчетов точностью можно определить натяжения ведущей (

1)

2)

3)

4)

РЕМ.25. Какая цель преследуется введением ограничения на максимально возможное отношение толщины ремня к диаметру меньшего шкива?

1. Стабилизировать величину упругого скольжения.

2. Ограничить напряжения изгиба.

3. Обеспечить достаточную величину сцепления ремня со шкивом.

4. Создать определенное предварительное натяжение.

РЕМ.26. Укажите, какая формула для определения ширины ремня в плоскоременных передачах написана правильно:

1)

3)

Где

РЕМ.27. Нужное сечение ремня в плоскоременной передаче определяется по формуле:

Где

Что обеспечивают рекомендуемые в справочной литературе значения

1. Максимальное использование прочностных возможностей ремня.

2. Работу передачи в оптимальных энергетических условиях (высокий КПД).

3. Максимальную долговечность ремня.

4. Максимальную износостойкость ремня.

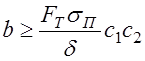

РЕМ.28. Число ремней в клиноременной передаче определяется по формуле:

Если N —вся передаваемая мощность;

1. Единицей сечения ремня.

3. Одним ремнем при скорости 10 м/с.

4. Одним ремнем при конкретной скорости ремня в передаче.

РЕМ.29. Какая основная цель преследуется ограничением числа пробегов ремня по контуру в единицу времени?

1. Обеспечение достаточной долговечности ремня.

2. Ограничение в выборе минимального межосевого расстояния.

3. Ограничение максимальной скорости ремня.

4. Ограничение величины центробежных натяжений.

РЕМ.30. По какой из приведенных формул можно определить (приближенно) силу, действующую на валы шкивов в открытой плоскоременной передаче?

1)

3)

Где

РЕМ.31. По какой формуле определяют силу, действующую на валы шкивов в клиноременной передаче?

1)

3)

Где

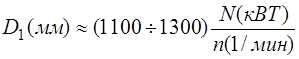

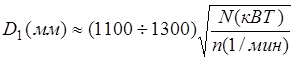

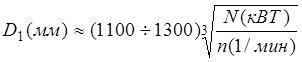

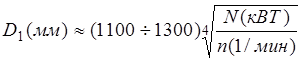

РЕМ.32. Расчет плоскоременной передачи, как правило, начинается с определения ориентировочного значения диаметра меньшего шкива по эмпирической формуле (формула М. А. Саверина ). Укажите, какая формула написана правильно.

1)

2)

3)

4)

РЕМ.33. Проектирование плоскоременной передачи включает следующие расчеты:

1) определение сил, действующих на валы шкивов;

2) определение потребной ширины ремня при назначенной толщине;

3) ориентировочное определение диаметра меньшего шкива (по

эмпирической формуле М. А. Саверина);

4) назначение толщины ремня;

5) определение диаметра большего шкива:

6) назначение межосевого расстояния и расчеты длины ремня;

7) проверка угла охвата ремнем меньшего шкива;

8) проверка на число пробегов ремня по контуру в единицу времени.

В какой последовательности нужно вести расчет?

1) 1, 2, 3, 4, 5, 6, 7, 8;

2) 3, 4, 5, 6, 7, 8, 2, 1;

3) 4, 5, 6, 7, 8, 1, 2, 3;

4) 6, 3, 5, 4, 2, 1, 7, 8.

РЕМ.34. Проектирование клиноременной передачи включает следующие расчеты:

1) выбор профиля ремня;

2) назначение диаметра меньшего и расчет диаметра большего шкива:

3) назначение межосевого расстояния,

4) расчет длины ремня;

5) расчет потребного числа ремней;

6) проверка утла охвата ремнем меньшего шкива;

7) проверка на число пробегов ремня по контуру в единицу времени;

8) определение сил, действующих навалы шкивов/

В какой последовательности нужно вести расчет?

1) 1, 2, 3, 4, 5, 6, 7;

2) 2 3, 1, 4, 5, 6, 7;

3) 7, 4. 1, 3, 2. 5, 6;

4) 3, 2, 1, 5, 6, 4. 7.

РЕМ.35. Сравниваются ременные передачи с одинаковым сечением ремня:

2) нормальным клиновым;

При прочих равных условиях, в какой передаче наименьшее значение силы, действующей на валы шкивов?

Ф.01. В машиностроении приходится создавать передачи между осями:

2) пересекающимися под некоторым углом;

3) пересекающимися под прямым углом;

В каком случае применение фрикционных передач практически невозможно?

Ф.02. Укажите передаточные механизмы, в которых фрикционные передачи получила наибольшее распространение.

4. Коробки скоростей.

Ф. ОЗ. Из отмеченных недостатков фрикционных передач:

1) большие нагрузки на валы и подшипники;

2) необходимость в специальных прижимных устройствах;

3) равномерность вращения;

4) передаточное число И=var,

Какой записан ошибочно?

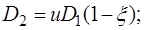

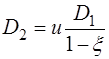

Ф.04. Укажите формулу, по которой определяется диаметр ведомого катка в редуцирующей фрикционной передаче.

1)

3)

Где

Ф.05. Если один из катков фрикционной передачи обтянуть кожей, то;

1) увеличится коэффициент трения;

2) увеличится коэффициент, учитывающий скольжение;

3) понизятся требования к точности изготовления элементов передачи;

4) должна быть снижена сила, прижимающая катки.

В каком пункте допущена ошибка?

Ф.06. По какой формуле может быть определено передаточное отношение фрикционной передачи коническими катками (угол пересечения осей 90°)?

1)

3)

Где

Ф.07. Укажите правильную схему действия сил на катки во фрикционной передаче (рис 17).

Ф.08. Для работы фрикционной передачи необходима сила, прижимающая катки друг к другу. Какова величина этой силы по отношению к полезному окружному усилию?

2. Может быть и больше и меньше.

3. Всегда меньше.

4. Всегда больше.

Ф.09. По какой формуле определяется потребное усилие прижатия катков во фрикционной передаче между параллельными валами?

1)

3)

Где

Ф.10. Во фрикционной передаче коническими катками между пересекающимися осями. внешнюю прижимающую катки силу как следует прикладывать?

1. Вдоль осей катков.

2. Перпендикулярно осям катков.

3. Вдоль линии соприкосновения катков.

4. Перпендикулярно линии соприкосновения катков.

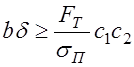

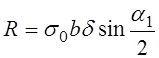

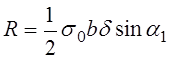

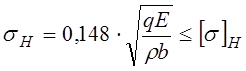

Ф.11. В основу расчета фрикционных передач с линейным контактом (рис. 18) положена формула:

Что принимается за силу

1)

2)

3)

4) Окружное усилие на среднем диаметре.

Ф.13. Применительно к фрикционным передачам цилиндрическими катками между параллельными валами предложена формула

Где

Какой параметр по ней определяется?

1. Межосевое расстояние.

2. Диаметр ведущего катка.

3. Диаметр ведомого катка.

4. Ни один из перечисленных выше параметров.

Ф.14. Расчеты показали, что во фрикционной передаче с точечным контактом рабочих теп допускаемые контактные напряжения могут быть увеличены вдвое. Во сколько раз увеличится нагрузочная способность передачи?

1)

Ф.15. Ниже перечислены фрикционные вариаторы, получившие широкое промышленное распространение:

3) торовый (Святозарова);

Какой из них следует применить для создания передачи между пересекающимися осями?

Видео:Виды зубчатых колес. Характеристика и классификация шестеренСкачать

Зубчатое колесо

Зубчатые передачи весьма широко и продуктивно применяются в конструкциях современных машин, механизмов и устройств. Транспортные средства, энергетические установки, грузоподъемные устройства, авиационные установки, сельскохозяйственные машины, точные приборы — во всех них найдутся те или иные варианты зубчатого колеса. В технике зубчатая передача используется с целью распространения вращательного движения между осями валов, которые могут быть расположены параллельно, скрещиваться или пересекаться. Также, при помощи подобной передачи легко преобразовать вращательное движение, например, в поступательное, или реализовать эффективное преобразование крутящего момента и оборотов валов. Благодаря последнему свойству их используют в редукторах или мультипликаторах различных типов, а также коробках передач.

Основными преимуществами подобного способа передачи мощностей являются высокий КПД; компактный конструктив; плавная работа; точность; долговечность; надежность; возможность осуществления передачи силы с использованием любого угла, передаточного числа (до нескольких тысяч) и большого диапазона скоростей (до 150 м/с). Эти качества и обусловили распространение использования зубчатых передач в технике. К негативным моментам можно отнести технологическую сложность производства; требовательность к точности обработки, материалам и обрабатывающему оборудованию. Выбор материала для зубчатого колеса один из наиболее важных критериев надежности и долговечности в дальнейшей его работе. Жесткость конструкции, обеспечивающая передаче высокую эффективность, к сожалению, не позволяет ей держать высокие значения динамических нагрузок, часто являющихся причиной разрушения механизма. В дополнение, этим передачам характерна повышенная шумность, снижения которой можно достичь повышением качества и точности при производстве изделий.

Видео:Геометрические параметры зубчатых колёс. Перекрытие. Смещение.Скачать

Что такое зубчатые колеса

В общем случае, шестерня, или зубчатое колесо — главная деталь одноименной передачи, имеет вид диска с расположенными на цилиндрической или конической поверхности зубьями. При помощи этих зубьев в процессе вращения происходит зацепление колес между собой, что позволяет реализовать перенос вращательного момента от одного вала, на котором расположено колесо, к другому. Зуб зубчатого колеса при вращении толкает зуб другого, сопряженного с ним, колеса, которое вследствие этого тоже начинает совершать вращательное движение.

Сопряженная зубчатая передача должна всегда состоять из двух типов элементов: ведущих и ведомых. При этом ведущим, по определению, называют колесо передающее (сообщающее) вращение, ведомым — то зубчатое колесо, которое имеет большой диаметр с большим количеством зубьев и приводит во вращение. В большинстве случаев используется пара зубчатых колес, одно из которых с большим числом зубьев, а другое с меньшим. Иногда элемент, несущий меньше зубьев, считается шестерней, тогда колесом считают тот, у которого зубьев больше.

Видео:Лекция 5. Червячные передачиСкачать

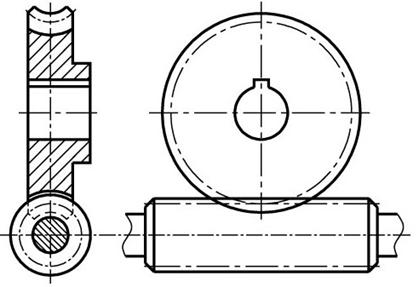

Виды зубчатых колес

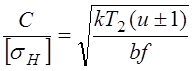

Все зубчатые колеса, виды которых также многочисленны, как и варианты их применения, делятся на основные типы по расположению осей валов и геометрии формы зубьев. Выделяют цилиндрические, конические, червячные, винтовые передачи. На практике, исходя из формы профиля зубьев, выделяют эвольвентные и круговые колеса, а по расположению — прямозубые и косозубые типы зубчатых колес.

Для параллельного случая расположения осей валов применяют цилиндрические передачи:

- прямозубые;

- с круговыми зубьями;

- шевронные;

- косозубые.

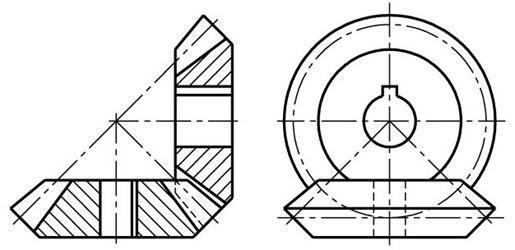

Конические передачи подходят для пересекающихся осей:

- с криволинейными зубьями;

- косозубые;

- с нулевым углом наклоном;

- прямозубые.

Когда оси перекрещиваются, тогда используют передачи:

Наибольшую распространенность среди машин и механизмов обрели цилиндрические зубчатые колеса. Им свойственна простота изготовления, надежность, малые габариты. Конические, червячные и винтовые виды зубчатых колес используют лишь тогда, когда компоновка машины предъявляет особые условия. Цилиндрические зубчатые передачи делятся на два существенных вида: внешнего и внутреннего зацепления. В первом варианте реализации колесо и шестерня, у которой внешнее зацепление, крутятся в направлениях, которые противоположны друг другу. Во втором — колесо внутреннего зацепления и шестерня внешнего зацепления совершают вращательное движение со направленно. Существует также реечная передача — в ней рейка с зубьями сопрягается с имеющей внешнее зацепление шестерней.

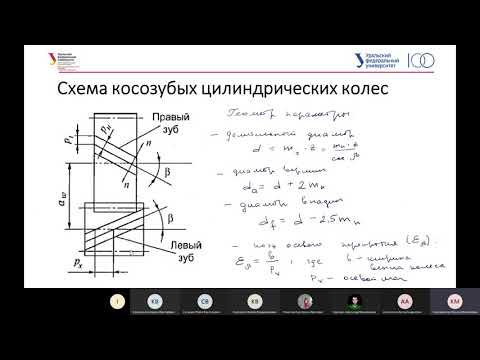

Косозубые цилиндрические колеса имеют расположенные под углом к оси зубья. Сопряженные колеса имеют одинаковый наклон зубьев, но различные его направления. У одного наклон будет правым, у другого же — левым. Наличие наклона дает возможность передавать большие, по сравнению с прямозубыми, нагрузки, способствует плавному зацеплению зубьев и снижению шума.

Шевронные колеса представляют собой пару соединенных колес с косыми зубьями, имеющими равный угол наклона, но расположенными противоположно: одно с правым, второе с левым наклоном. Это позволяет уравновесить осевые силы, тем самым снизив нагрузку на подшипник. Колеса могут иметь в середине канавку. Колеса без канавки более прочны, но сложны в изготовлении.

Винтовые цилиндрические передачи, в свою очередь, применяют для вращения валов, когда угол их перекрещивания лежит в пределах от 0 до 90 градусов. Они похожи на косозубые колеса, однако винтовая передача имеет контакт точечный, а не линейный, как косозубая. Направление наклона зубьев у всех таких сопряженных колес одинаковое. Точечный контакт зубов вызывает повышение их износа, как следствие их используют только на небольших нагрузках.

Реечные передачи составляются из зубчатых колес и реек, которые также имеют зубья. Вращаясь, цилиндрическое колесо, перемещает сопряженную рейку по перпендикулярной оси колеса прямой. Таким способом движение из вращательного превращается в поступательное. Подобная передача бывает как с косыми зубьями, так и с прямыми.

Прямозубые конические колеса обладают зубьями, пересекающими оси этих колес. Коническое расположение позволяет вращать пересекающиеся или скрещивающиеся оси. Зубья также могут быть косыми, т.е. касательными к окружности. Угол наклона зубьев у таких колес составляет не больше тридцати градусов. Снабжение конических колес зубьями с нулевым углом наклона обеспечивает первым невысокие осевые и радиальные нагрузки, дает возможность применения подшипников скольжения. Эти качества делают передачи с использованием таких колес компактными, а изготовление не затратным.

Использование криволинейных зубьев для применения в конических зубчатых колесах резко снижает шумность передач и повышает прочность. Конические передачи подобного рода всегда имеют в зацеплении как минимум два зуба, что дает им возможность выдерживать нагрузку, которая выше на 30% относительно идентичных прямозубых и колес, имеющих нулевой наклон.

Гипоидные зубчатые колеса подобны коническим, но ось ведущей шестерни у них смещена выше или ниже относительно оси колеса, которое она ведет. У таких передач шестерни имеют наклон зубьев больший, чем у колес. Нормальный шаг при этом у шестерни и зубчатого колеса будет одинаковый, а торцовый — у шестерни больше. Гипоидной передаче не присуще чистое качение или скольжение, все ее точки подвержены скольжению. Это придает ей плавность и повышенную бесшумность. Кроме того, притирка происходит быстрее и качественней. Минус — присутствие скольжения вызывает повышенный износ поверхности зубов, что требует применения для таких передач специализированных масел.

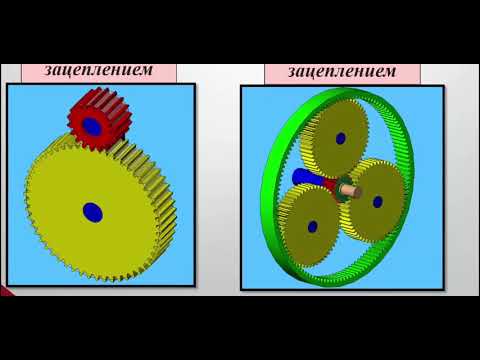

Червячные передачи цилиндрические имеют червяк, имеющий геометрию цилиндра, на котором нарезаются витки, идущие вдоль направления винтовой линии. Червячное колесо должно иметь вогнутые зубья. Линейный контакт таких зубьев обеспечивает передачу больших нагрузок. Скольжение у червячных значительно выше, чем у прочих зубчатых передач. В глобоидной передаче червяк обладает вогнутой формой. Эта особенность позволяет участвовать в процессе зацепления большему числу зубьев, что повышает величину передаваемых такой передачей нагрузок.

Спироидные передачи занимают промежуточное место между червячными и гипоидными вариантами. В отличие от червячной, у гипоидной передачи червяк имеет форму конуса и зацепляется с колесом, на котором зубья располагаются на торцевой стороне.

Видео:Лекция «Цилиндрические зубчатые передачи. Основные параметры»Скачать

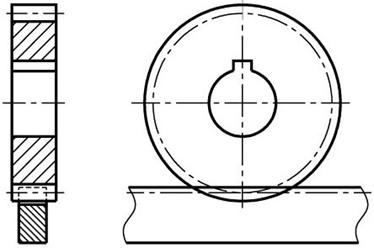

Конструкция зубчатого колеса

Металлические зубчатые колеса, чертеж которых иногда довольно сложен, имеют разнообразные варианты конструкций, однако в них можно выделить три основных компоненты: венец с зубьями, ступицу и сам колесный диск. Венец зубчатого колеса является основным компонентом и на него приходится основная нагрузка. Зубья имеют различную геометрию. Наружная часть у зуба — это вершина, прилегающие к ней боковые части — головка зуба. Внутренняя часть зуба называется его ножкой. Пространство между двумя ближними ножками образует впадину колеса. Чтобы крепить шестерню или колесо на валу, в центре диска располагается ступица, имеющая сквозное отверстие, форма которого напрямую зависит от сечения вала: она может иметь форму цилиндра, квадрата или любого другого многоугольника. В случае цилиндрических валов, ступица часто имеет т.н. шпоночный паз. В целях экономии материалов и веса колеса, его диск имеет толщину, меньшую по сравнению с толщиной обода и ступицы. Часто в диске для этих целей еще выполняют различные отверстия.

Видео:Основные параметры часового колесаСкачать

Основные параметры

Чтобы обеспечивать возможность конструирования работоспособных зубчатых передач, размеры колес и шестерен, а также их прочностные и массогабаритные характеристики описываются специальными параметрами, величины которых хорошо стандартизированы ГОСТ. Так, эвольвентный профиль, положенный в основу сечения зуба подавляющего большинства колес, характеризуется модулем зацепления и имеющимся количеством зубьев на колесе или шестерне. Довольно часто, эвольвентные зубчатые колеса, имея один и тот же диаметр, могут иметь существенно различающие значения данных величин. Окружной модуль, служащий основной характеристикой для зубьев, по стандарту может иметь значения в диапазоне от 0,05 до 100 мм. Главными параметрами геометрии у различных зубчатых колес являются следующие диаметры: начальный, основной и делительный. Шагом зубчатого колеса называется общее расстояние ширины зуба и впадины. Так же важным параметром является радиус колеса. Радиуса зубчатых колес делятся: радиус окружности вершин, радиус делительной окружности, радиус основной окружности, радиус окружности впадин.

Видео:Лекция «Червячные передачи»Скачать

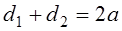

Диаметры окружностей

Зубчатое колесо описывается несколькими окружностями, являющимися важными характеристиками их геометрии. Так, диаметр вершин дает максимальные размеры зубчатого колеса. Ему противоположен диаметр окружности впадин. Высчитав разность между этими двумя величинами и разделив ее пополам, получим полную длину зуба. Важным параметром считается диаметр делительной окружности, имеющий формулу d=pz/3,14, по нему можно определить окружной шаг p расположенных на колесе зубьев, иначе называемый шагом зацепления, имеющий геометрический смысл части длины этой окружности, приходящейся на каждый зуб. В общем случае, диаметр делительной окружности отделяет высоту головок и высоту ножек зуба. Он также задает кривую, являющуюся необходимой базой для построения самой эвольвенты, и используется для построения требуемого в конкретной задаче профиля зубьев колес и шестерен.

Видео:Видеопракитка (5.2): Расчет конических зубчатых передачСкачать

Модули зубчатых колес

Чтобы упростить расчеты элементов, использующихся для зацепления, для зубчатых колес была введена стандартизованная ГОСТ величина, названная модулем. Модуль зубчатого колеса является частью от диаметра имеющейся делительной окружности зубчатого колеса, которая приходится на зуб: m=d/z. Таким образом, количество зубьев колеса, его собственный делительный диаметр и его модуль — во взаимовлиянии. Модуль можно расписать как отношение шага зацепления колеса и числа Пи: m=d/3,14. Когда передаваемая зубчатыми колесами нагрузка невелика, то лучше использовать малые модули. Малый модуль дает более длительный срок эксплуатации и упрощается обработка зубчатых колес. В данном случае на делительном диаметре разместится больше зубьев, а значит и зацепление будет происходить с большим их числом, что уменьшит нагрузку на отдельные зубья шестерен. У прямозубых цилиндрических колес бывает всего только один модуль, у косозубых — два: нормальный и окружной. В расчетах используют первый.

Видео:Лекция 6 Взаимозаменяемость зубчатых колесСкачать

Расчет параметров

Для всех зубчатых колес инженерный расчет их параметров является задачей комплексной, в ходе решения которой принимается во внимание конструкция всей передачи. Вначале нужно определиться с числом зубьев и необходимым в задаче модулем зацепления. Для выбора последнего необходимы параметры прочности и предполагаемого срока службы колес; материала, из которого оно будет изготовлено. На основе этих данных рассчитывается минимально возможная в данной задаче величина модуля зацепления, которое затем приводится к стандартизованным значениям, находящимся из соответствующих таблиц. Передаточное отношение высчитывается с применением формулы u=z2z1, где z2 — это количество колесных зубьев, а z1 — количество зубьев, находящихся на шестерне. Оно позволяет понять, сколько всего нужно зубьев на колесах, подлежащих сопряжению. Зная модули и полученное число зубьев для всех колес и шестерней, можно произвести дальнейшие расчеты размеров требуемых деталей, используя стандартный метод для их расчетов.

Видео:Как определить шестернюСкачать

Применение

Каждый из видов передач имеет свои преимущества и отрицательные качества. Нарезание прямозубых колес — довольно простой технологический процесс, поэтому они широко применяются в промышленности. Косозубые, как и прямозубые цилиндрические колеса, используются в тракторах, станках, коробках передач автотранспорта. Цилиндрические колеса с использованием внутреннего зацепления, благодаря компактности и прочности, нашли себя в самолетах, трансмиссиях автомобилей, редукторах, в шлицевых соединениях и сложных планетарных передачах, которые славятся своим особенно малым весом и габаритными размерами. При этом они предоставляют высокие передаточные числа и значительно сниженные уровни шумов при своей работе. Шевронные колеса, будучи трудоемкими в производстве, используются в больших редукторах и их ремонте, где требуется плавная и бесшумная передача значительных нагрузок. Конические колеса с нулевым наклоном и их прямозубые аналоги, имея высокую компактность и невысокую себестоимость изготовления, эксплуатируются в дифференциалах автомашин и станков. Криволинейные зубья обеспечивают коническим колесам особую прочность и малошумность, поэтому их можно найти в ответственных и скоростных передачах. Их используют практически везде: от самолетов до тракторов. Гипоидные зубчатые пары можно делать с большим передаточными числами (до 100:1), они часто используются в металлорежущем оборудовании.

Видео:ТММ Зубчатые механизмы Типы передач Доцент Авдеева А НСкачать

Зубчатое колесо и шестерня — отличия

Главными деталями в зубчатой передаче – зубчатое колесо и шестерня. Они применяются во многих промышленных узлах, машинах. Многие полагают, что зубчатое колесо и шестерня это одна и та же деталь и у них нет различий между собой. Специалисты, которые тесно связаны с промышленностью и машиностроением так не считают и уверяю, что это разные детали хоть и выполняют по сути одну и ту же функцию передачу вращательного движения. Давайте разберем основные моменты по данному вопросу.

Видео:Лекция 4. Конические зубчатые передачиСкачать

Особенности зубчатых колес и шестерней

Внешне зубчатое колесо и шестерня имеют схожесть в виде диска с расположенными на нем зубцами. Их расположение может быть как на конической, так и цилиндрической поверхности. Основной задачей данных деталей является передача крутящего момента. Для того чтобы получить и передать крутящий момент, нужна ответная шестерня, то есть пара. Мы разобрали выше, что существует ведомая деталь и ведущая. С ведущей начинается движение и дальнейшая передача крутящего момента на ведомую деталь. В этом ключевом моменте и есть отличие зубчатого колеса от шестерни, ведущая деталь является шестерней, а ведомая зубчатым колесом. Получается, что вся разница между ними в том какую роль в механизме выполняет деталь.

Отметим что при работе двух зубчатых колес, колесо, которое имеет большее количество зубьев, называют шестерней. В ГОСТ 16530-83 есть пояснение, что зубчатое колесо и шестерня являются словами синонимами, шестерня является главным и ведущим зубчатым колесом. Существуют специалисты работающие в определенных областях промышленности и машиностроения, которые четко разделяют разницу между зубчатым колесом и шестерней. Они убеждены, что изготовление зубчатых колес это одно, а производство шестерней это другое, так как между ними есть различия.

Видео:Конические и червячные передачи, каф. МеханикаСкачать

Почему вам стоит обращаться в нашу компанию

Наша компания работает на своих станочных мощностях, что позволяет выполнять работы не только быстрее посредников, но и с более выгодными условиями на изготовление червячных зубчатых колес.

Работаем с любыми видами стали:

- Черные виды сталей;

- Цветные стали;

- Нержавеющие стали;

- Чугун.

Мы оказываем полный спектр услуг по металлообработке на современном, точном оборудовании с помощью качественного режущего инструмента, что позволяет нашим специалистам получать максимальной точности детали с чертежом заказчика.

🎦 Видео

Измерение радиального биения зубчатого венца цилиндрической шестерни.Скачать

Видеопрактика 3.2.1 Расчет цепных передач (упрощенно)Скачать

Детали машин 17 11 2020Скачать

Как делают зубчатые колеса ➤ Читаем чертеж цилиндрической шестерниСкачать

Зацепления зубчатые относятся к передачам (подвижным соединениям) и передают движение от двигателя к исполнительным механизмам. К составным частям зубчатых передач относятся зубчатые колеса (цилиндрические, конические), червяки, рейки.

Зацепления зубчатые относятся к передачам (подвижным соединениям) и передают движение от двигателя к исполнительным механизмам. К составным частям зубчатых передач относятся зубчатые колеса (цилиндрические, конические), червяки, рейки.