ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Единая система конструкторской документации

УКАЗАНИЕ НА ЧЕРТЕЖАХ ДОПУСКОВ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

Unified system for design documentation. Representation of limits of forms and surface lay-out on drawings

Постановлением Государственного комитета СССР по стандартам от 4 января 1979 г. № 31 срок введения установлен

Настоящий стандарт устанавливает правила указания допусков формы и расположения поверхностей на чертежах изделий всех отраслей промышленности.

Термины и определения допусков формы и расположения поверхностей — по ГОСТ 24642-81.

Числовые значения допусков формы и расположения поверхностей — по ГОСТ 24643-81.

Стандарт полностью соответствует СТ СЭВ 368-76.

(Измененная редакция, Изм. № 1).

- 1. ОБЩИЕ ТРЕБОВАНИЯ

- 2. НАНЕСЕНИЕ ОБОЗНАЧЕНИЙ ДОПУСКОВ

- 3. ОБОЗНАЧЕНИЕ БАЗ

- 4. УКАЗАНИЕ НОМИНАЛЬНОГО РАСПОЛОЖЕНИЯ

- 5. ОБОЗНАЧЕНИЕ ЗАВИСИМЫХ ДОПУСКОВ

- ПРИЛОЖЕНИЕ 1 Обязательное

- ФОРМА И РАЗМЕРЫ ЗНАКОВ

- ПРИЛОЖЕНИЕ 2 Справочное

- ПРИМЕРЫ УКАЗАНИЯ НА ЧЕРТЕЖАХ ДОПУСКОВ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

- Изображения и обозначения на чертежах с примерами (ЕСКД и ГОСТ)

- Основные правила оформления чертежей

- Единая система конструкторской документации. Стандарты ЕСКД

- Виды изделий и конструкторской документации

- Обозначение изделий и конструкторских документов

- Форматы и основная надпись

- Масштабы

- Линии

- Чертежные шрифты

- Обозначение материалов

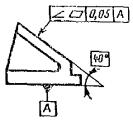

- Проецирование по методу первою угла (метод Е)

- Проецирование по методу третьего угла (метод А)

- Виды, разрезы, сечения

- Виды

- Разрезы

- Сечения

- Условности и упрощения при изображении деталей

- Выносные элементы

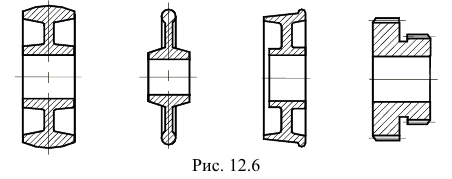

- Примеры построения изображений детали

- Нанесение размеров на чертежи

- Размерные и выносные линии. Размерные числа

- Условные знаки

- Диаметр

- Радиус

- Квадрат

- Уклон

- Размеры фасок

- Группировка размеров

- Нанесение размеров от баз

- Справочные и другие размеры

- Упрощения в нанесении размеров

- Соединения разъемные и неразъемные

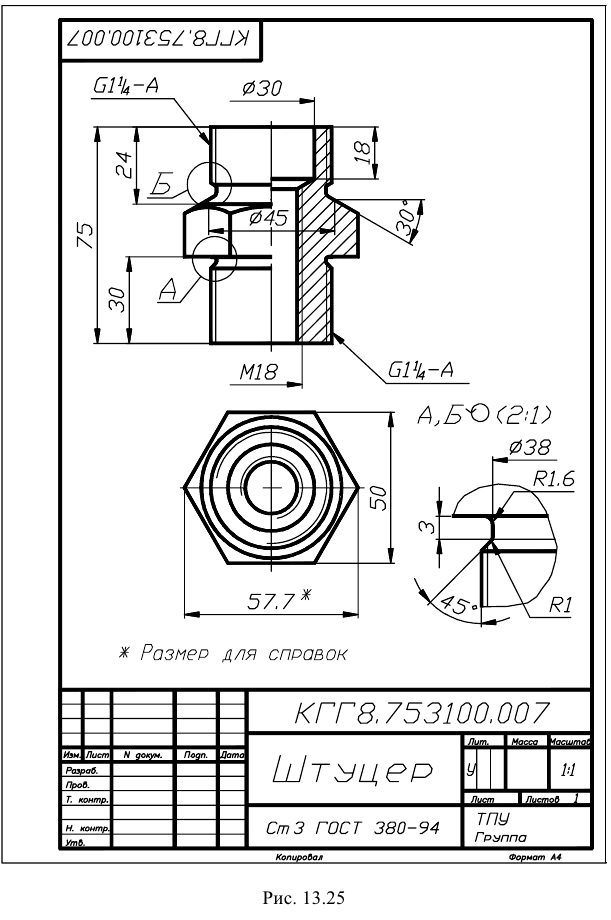

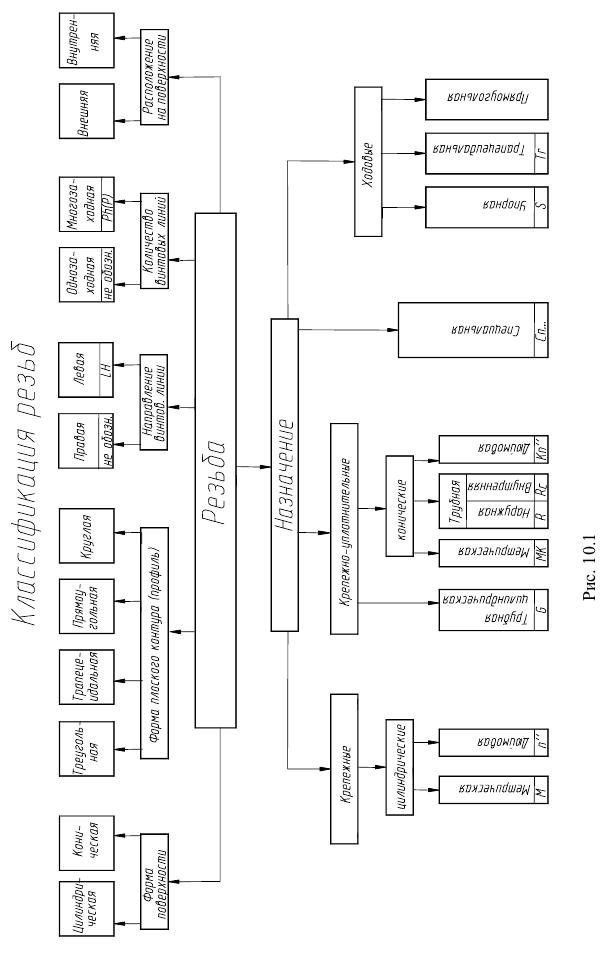

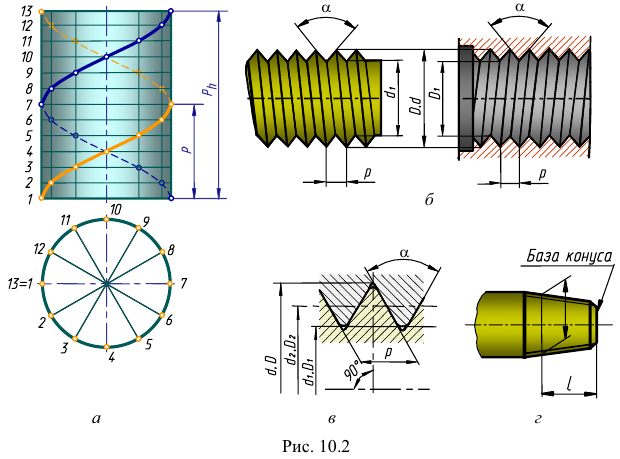

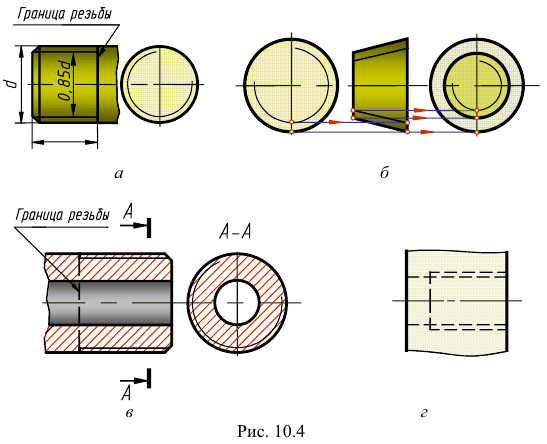

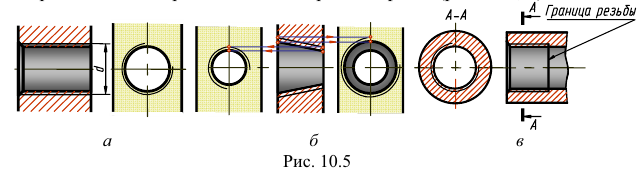

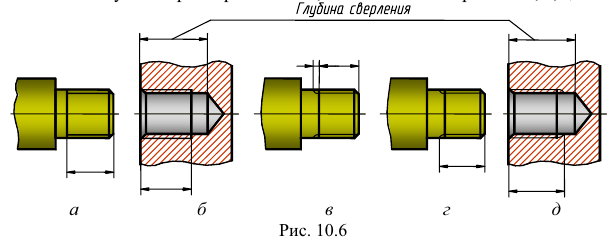

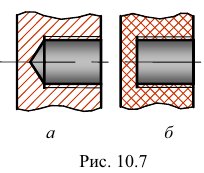

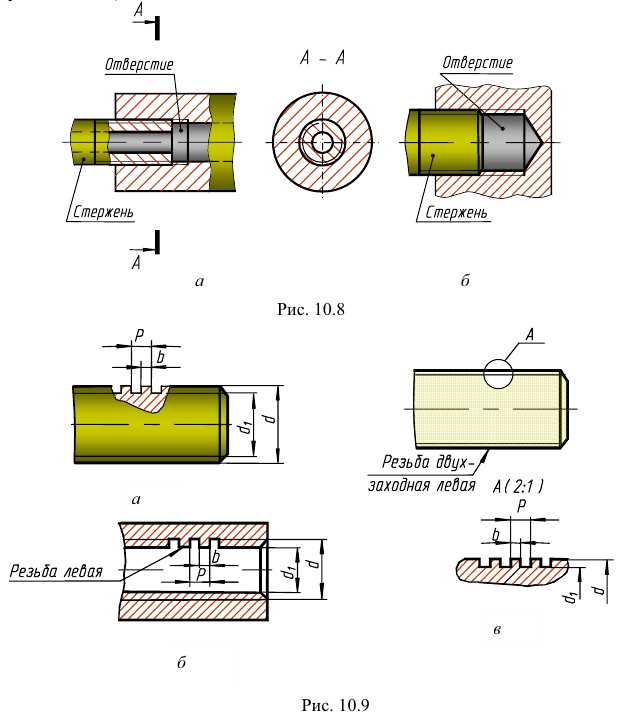

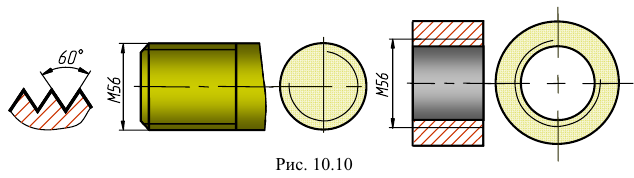

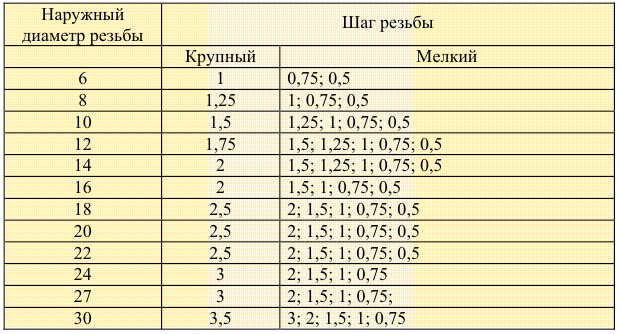

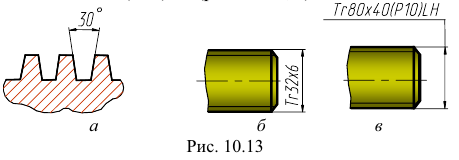

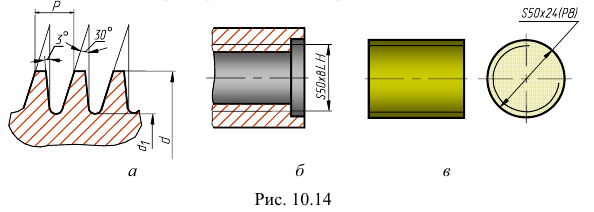

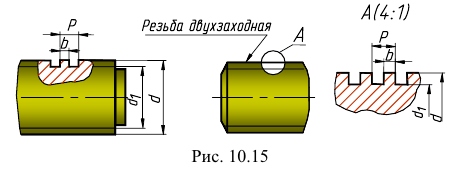

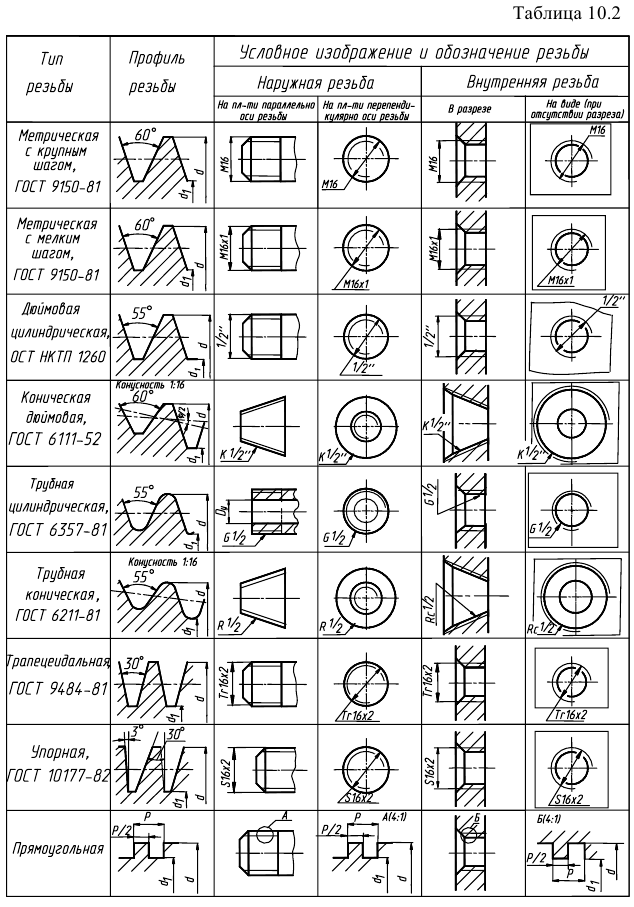

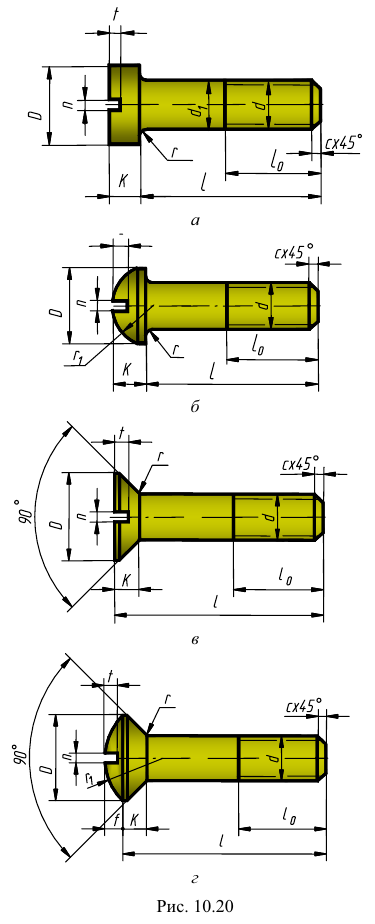

- Изображение и обозначение резьбы

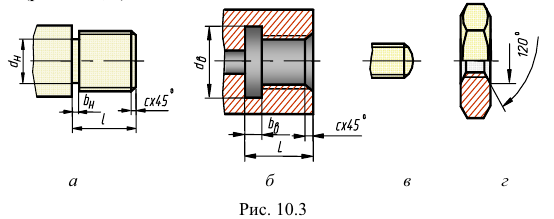

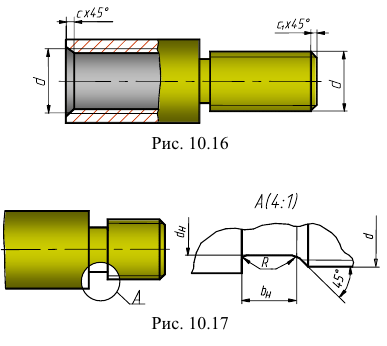

- Конструктивные и технологические элементы резьбы

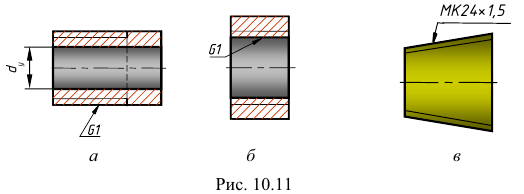

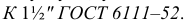

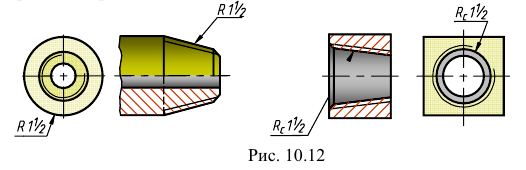

- Изображение резьбы на чертежах

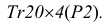

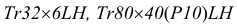

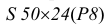

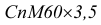

- Условные обозначения резьб

- Размеры конструктивных и технологических элементов резьбы

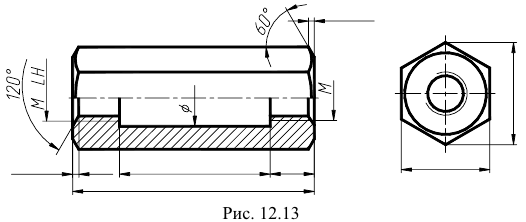

- Резьбовые изделия и соединения

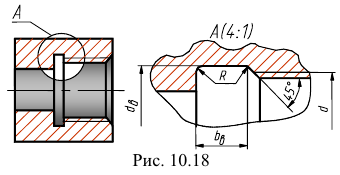

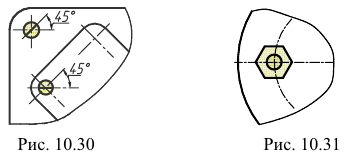

- Болты

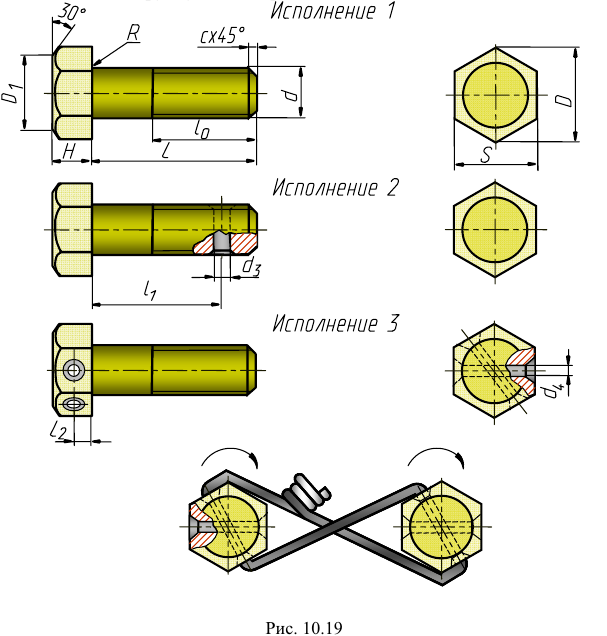

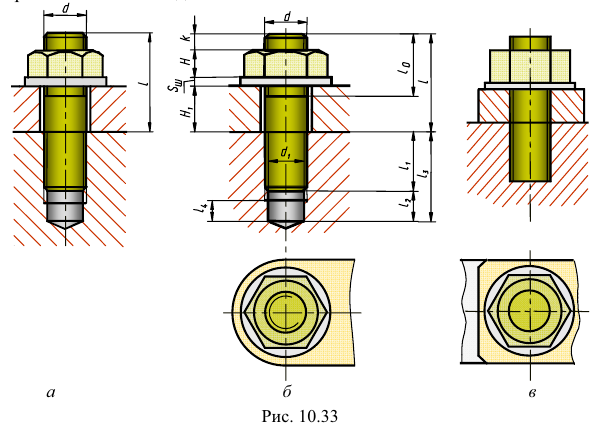

- Винты

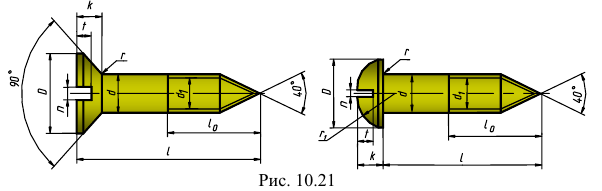

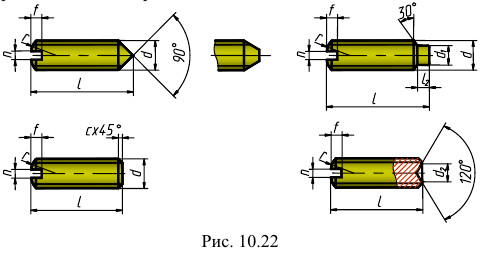

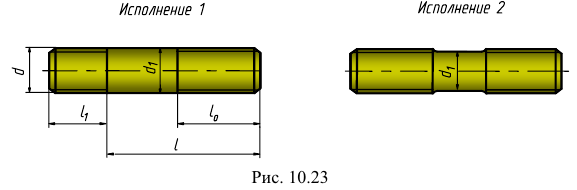

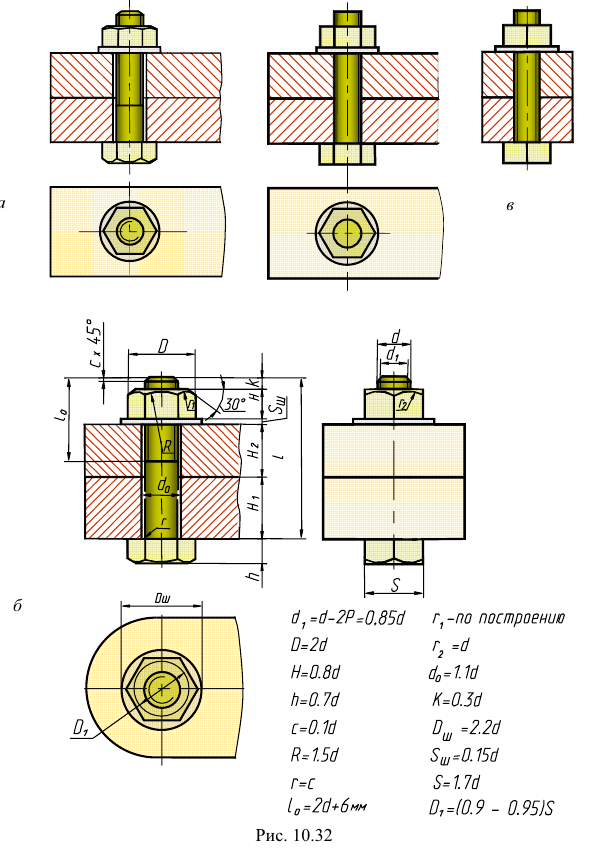

- Шпильки

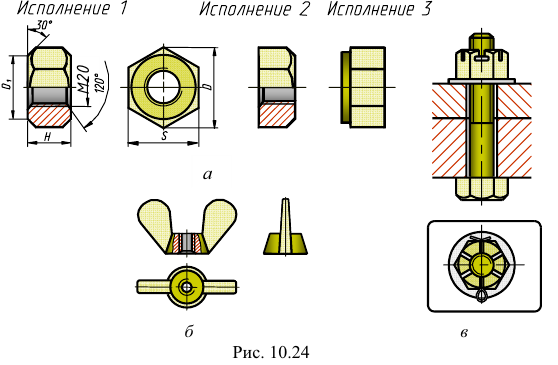

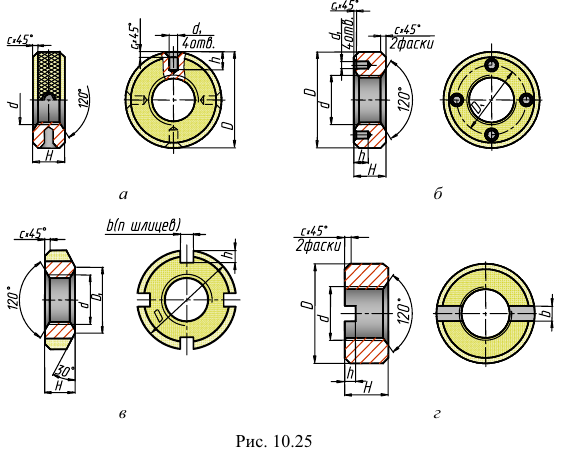

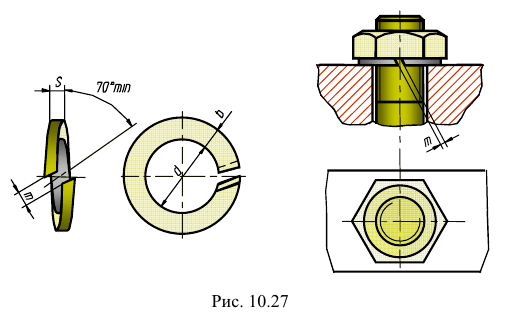

- Гайки

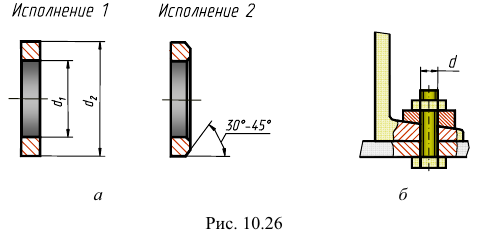

- Шайбы

- Резьбовые соединения труб

- Изображение разъемных резьбовых соединений

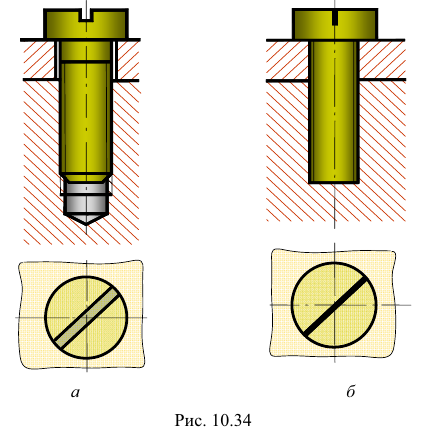

- Соединение болтом

- Соединение шпилькой

- Соединение винтом

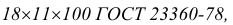

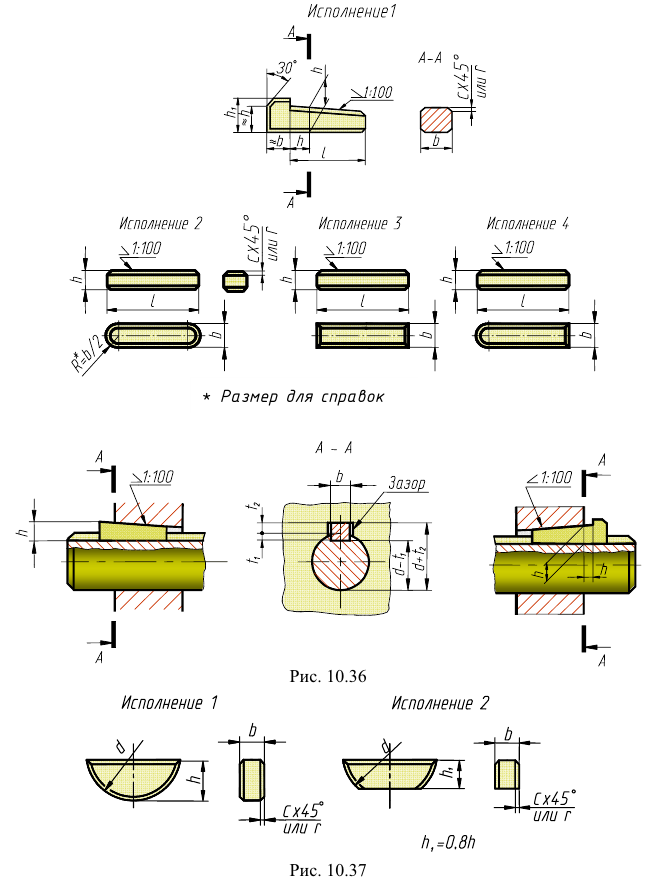

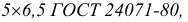

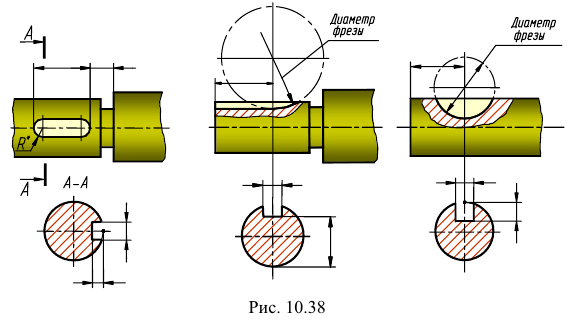

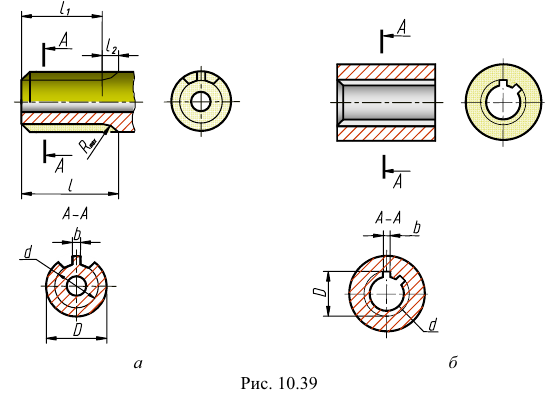

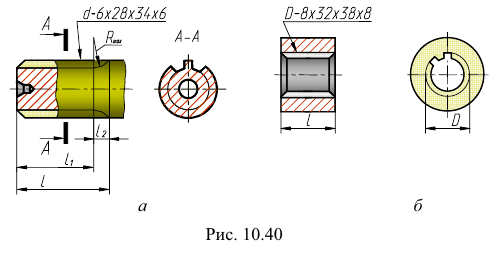

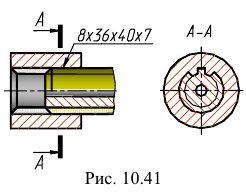

- Шпоночные и шлицевые соединения

- Шлицевые соединения

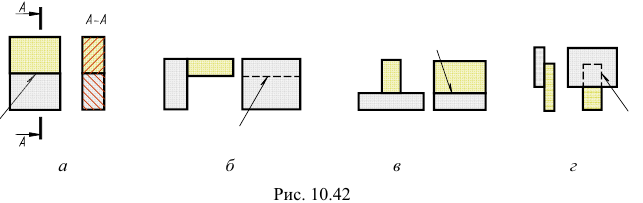

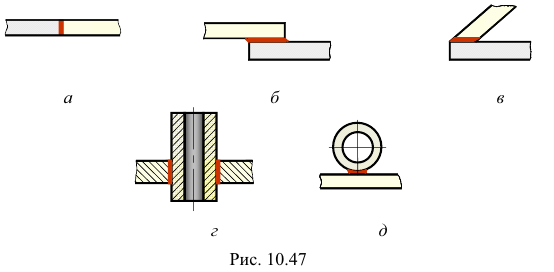

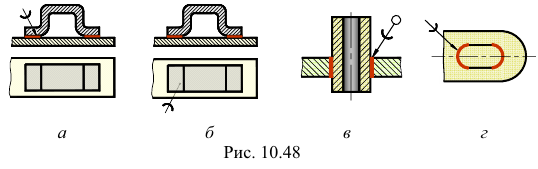

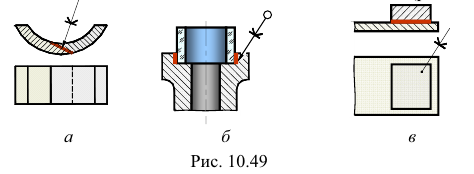

- Неразъемные соединения. Соединения сварной, пайкой и склеиванием

- Сварные соединения и их изображения

- Изображение и обозначение сварных швов

- Упрощения обозначений швов сварных соединений

- Соединения пайкой и склеиванием

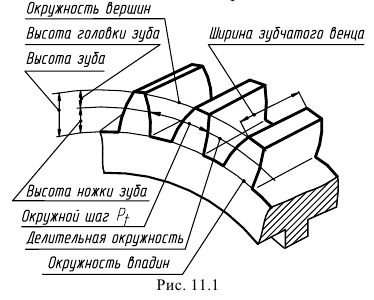

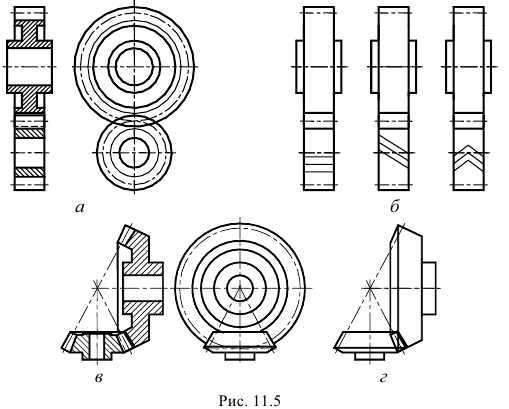

- Изображение зубчатых передач и пружин

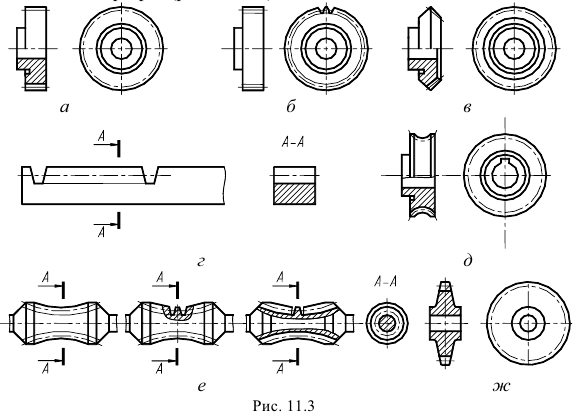

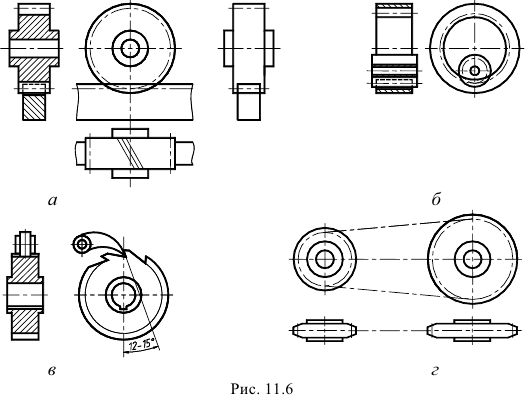

- Условные изображения деталей зубчатых передач

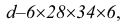

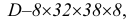

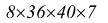

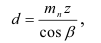

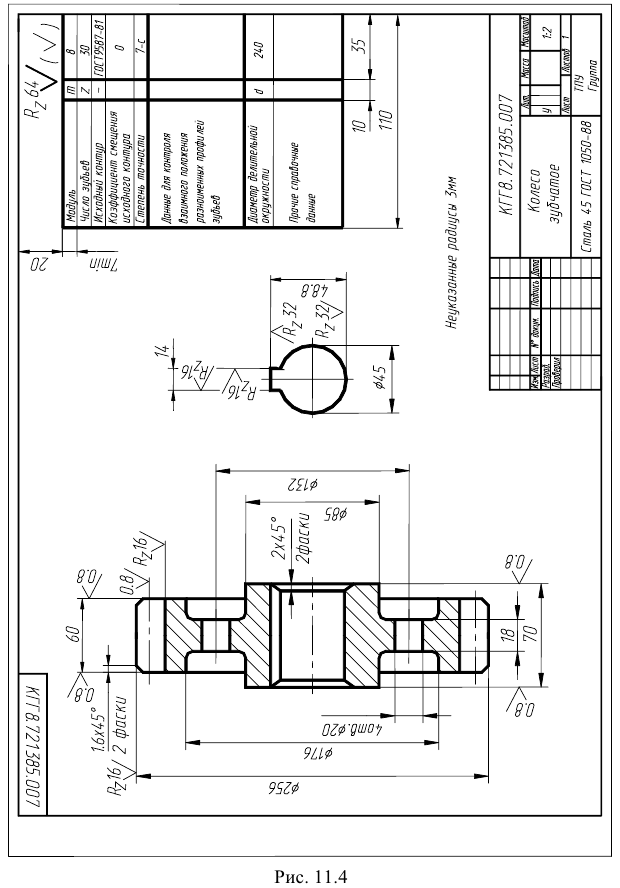

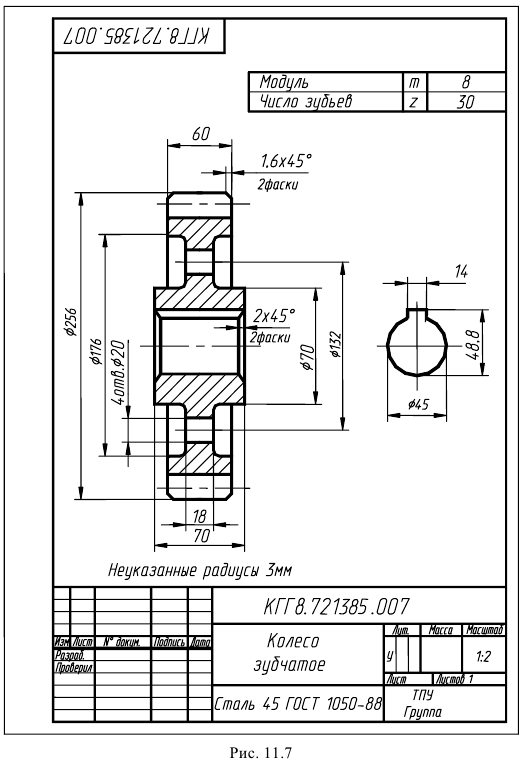

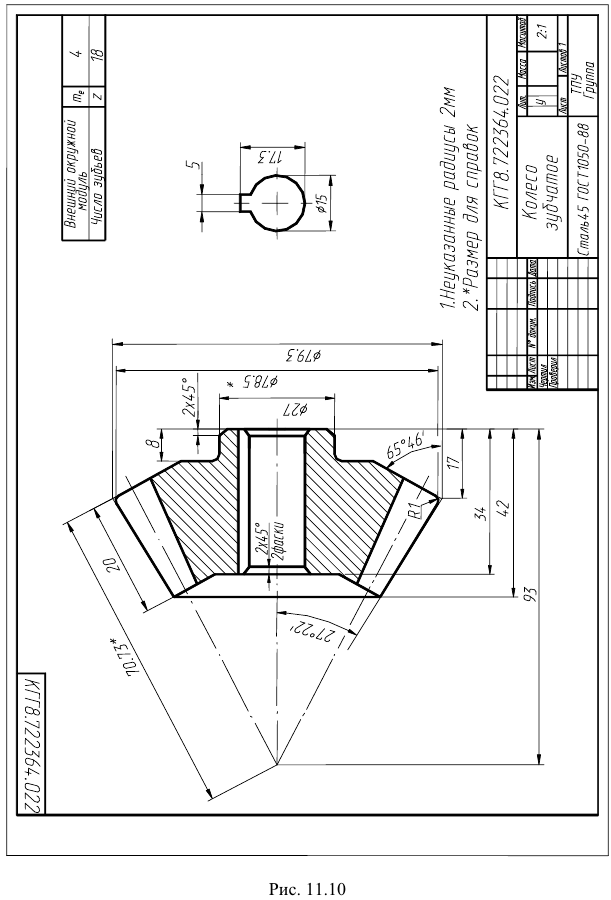

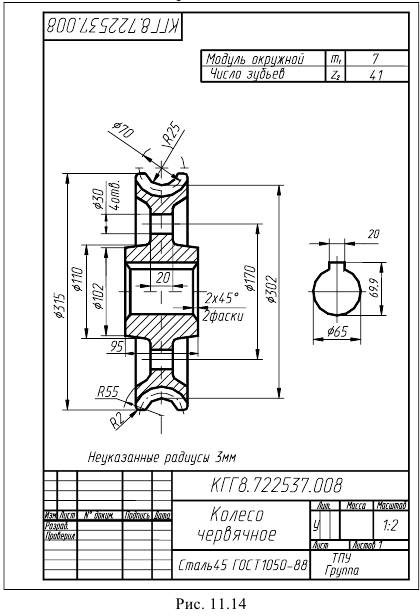

- Цилиндрическое зубчатое колесо

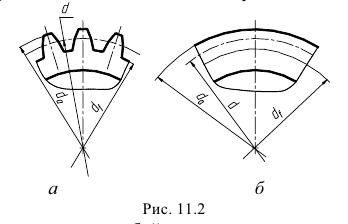

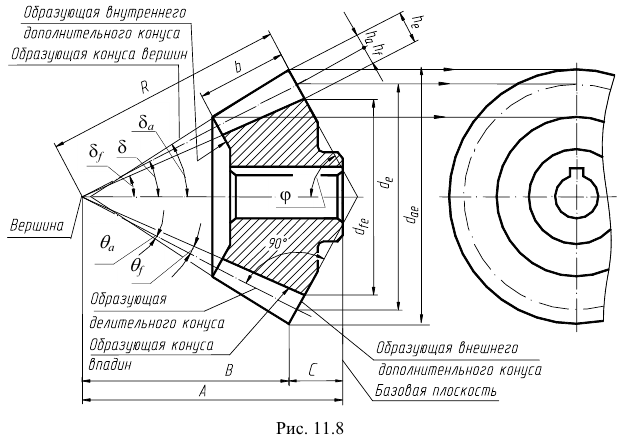

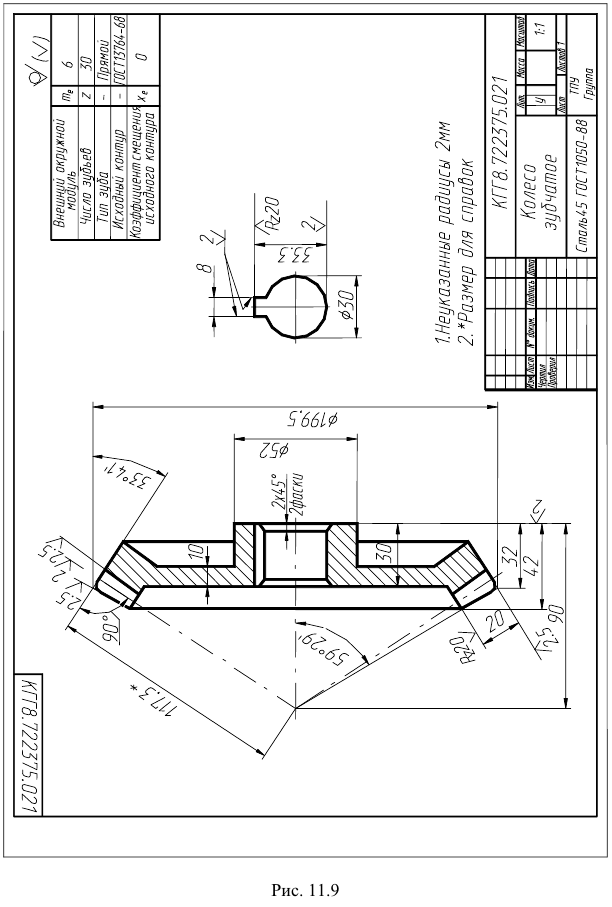

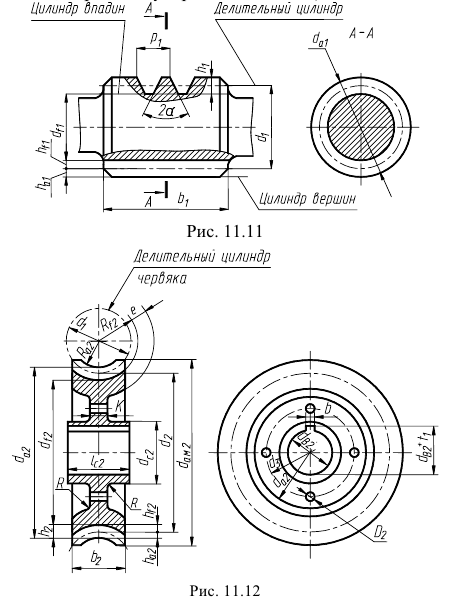

- Коническое зубчатое колесо

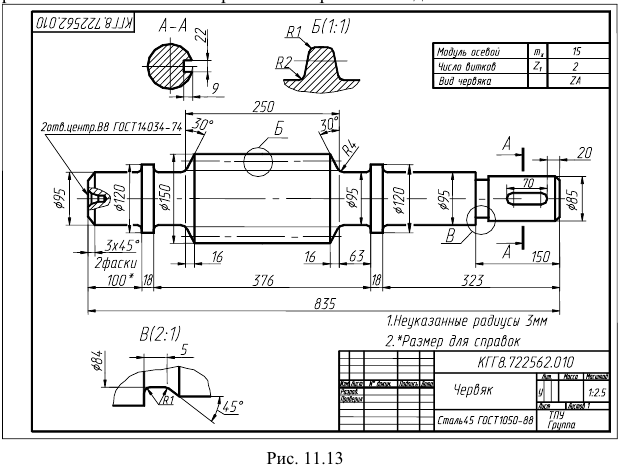

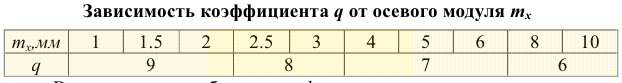

- Червячная передача

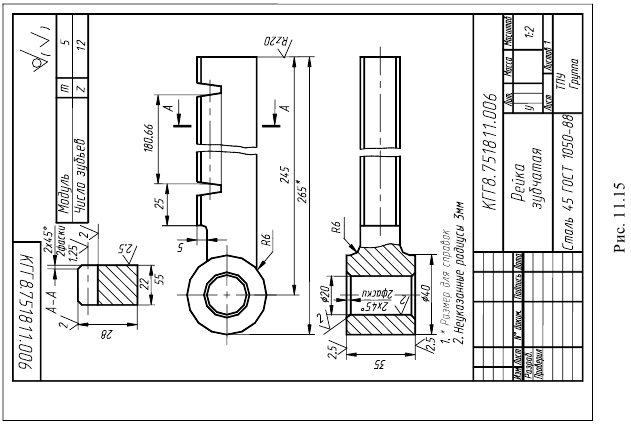

- Реечное зацепление

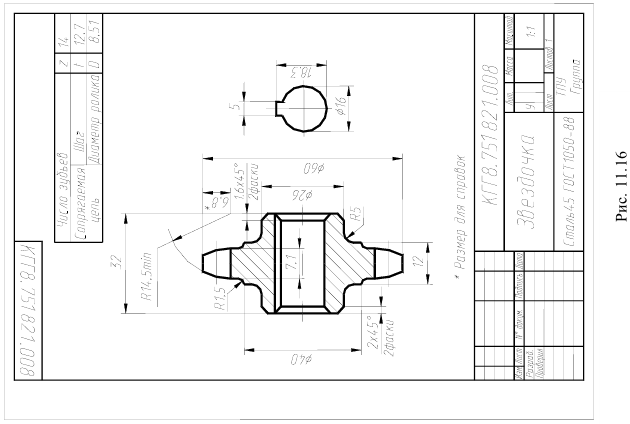

- Цепная передача

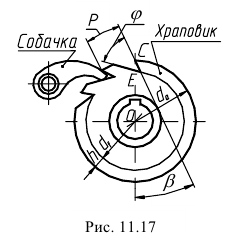

- Храповой механизм

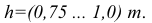

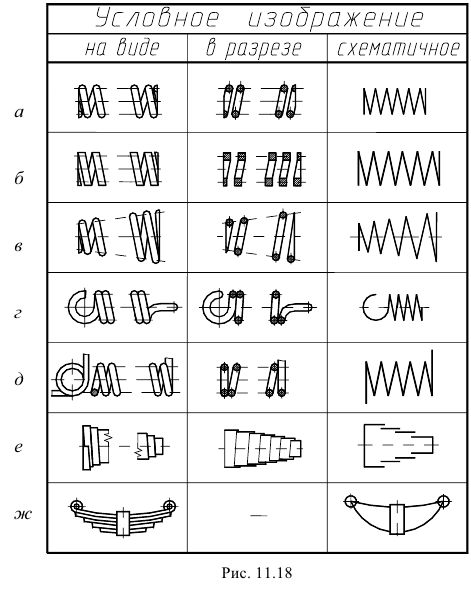

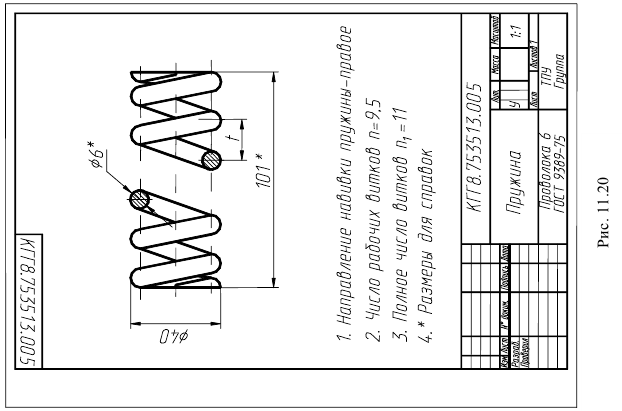

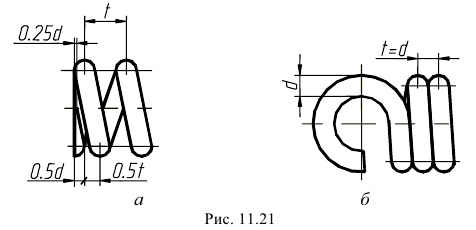

- Пружины

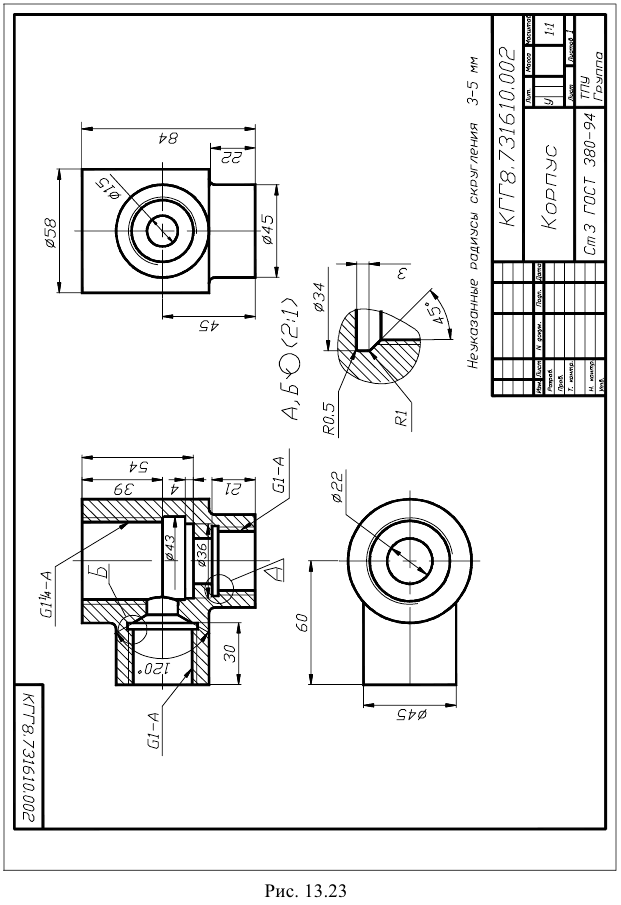

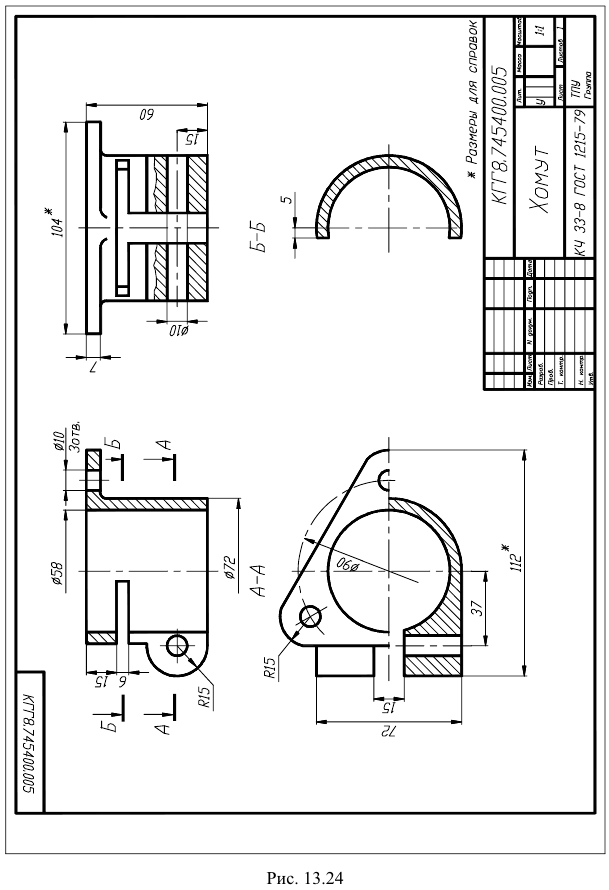

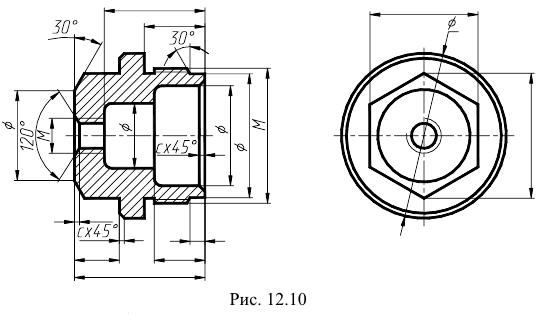

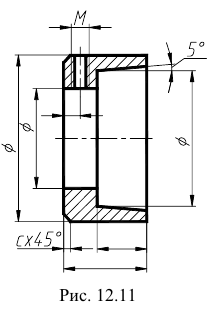

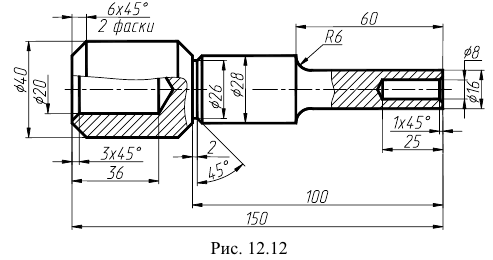

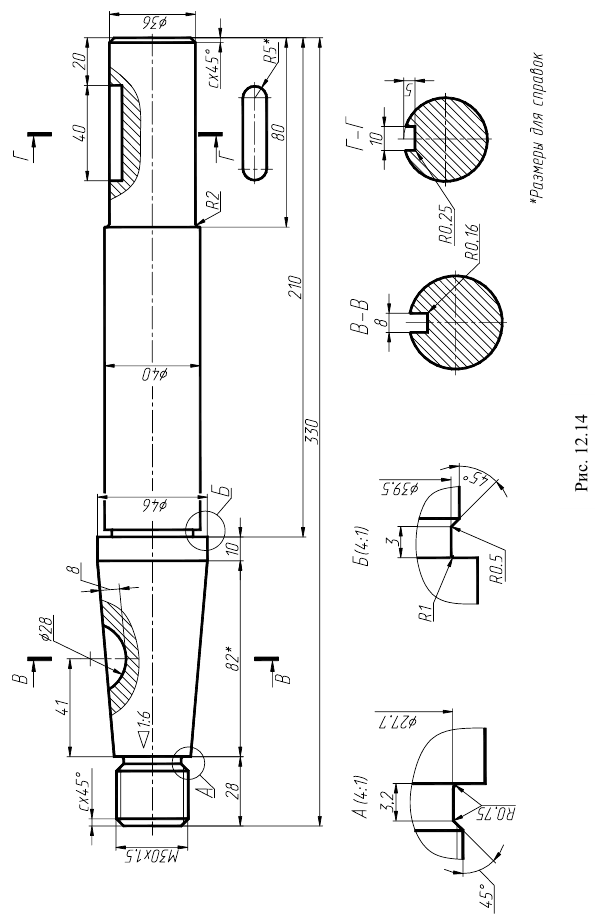

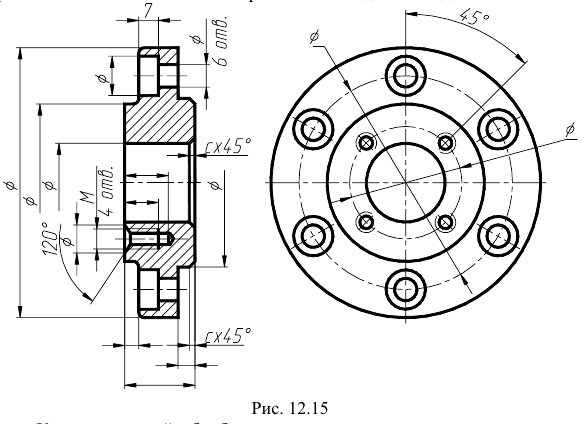

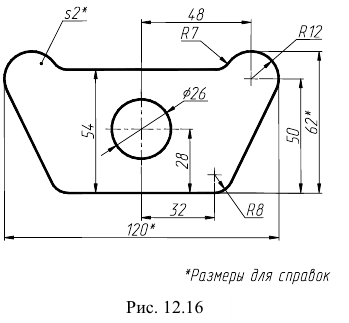

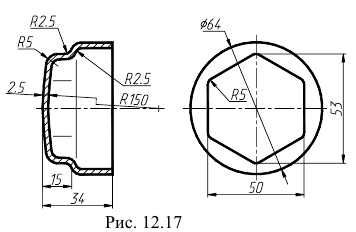

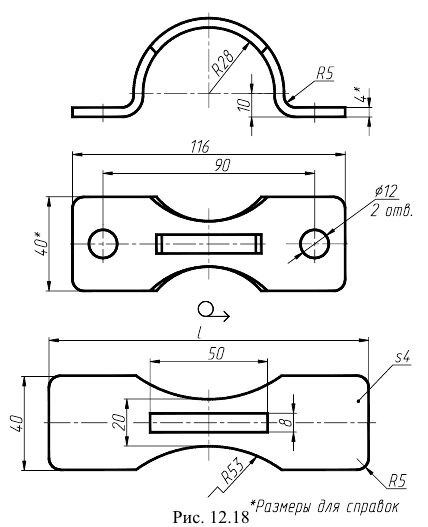

- Чертежи и эскизы деталей. Выполнение чертежа детали

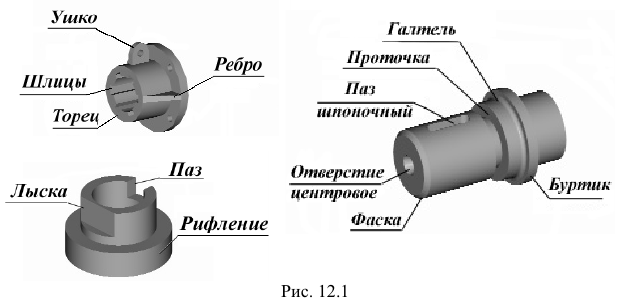

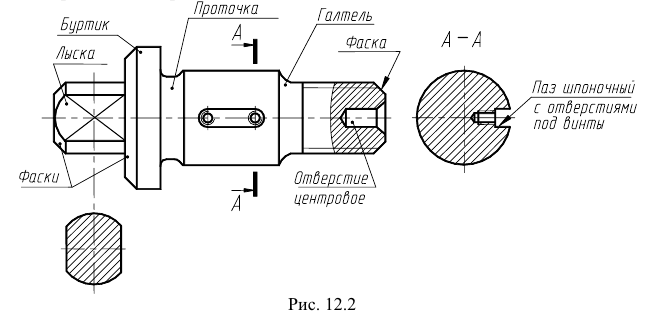

- Элементы деталей

- Выбор изображений и планировка чертежа

- Эскизы деталей

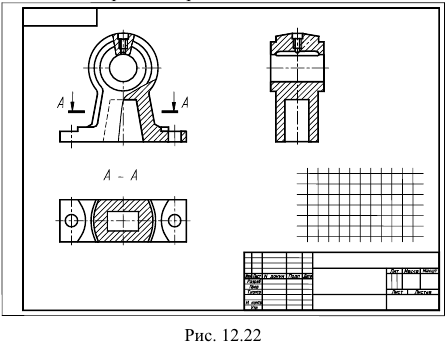

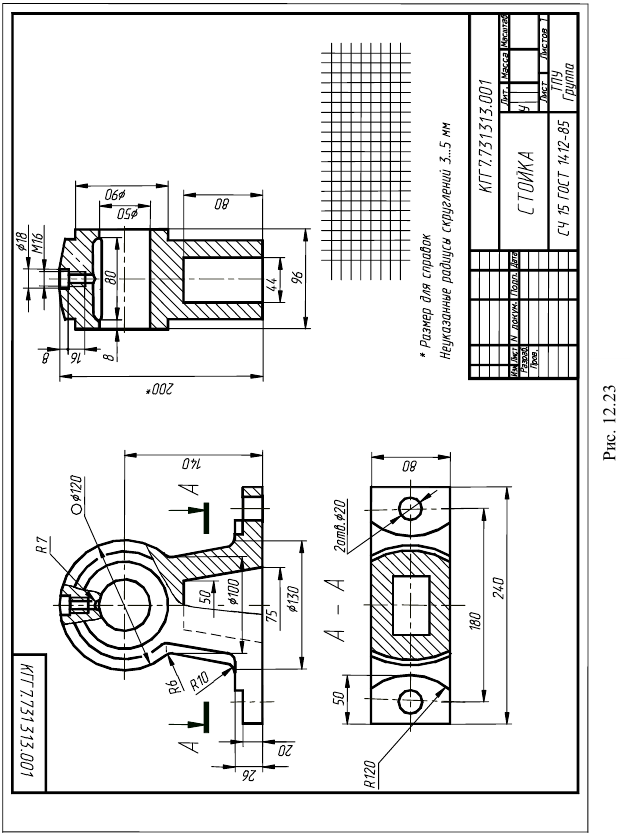

- Последовательность выполнения эскиза

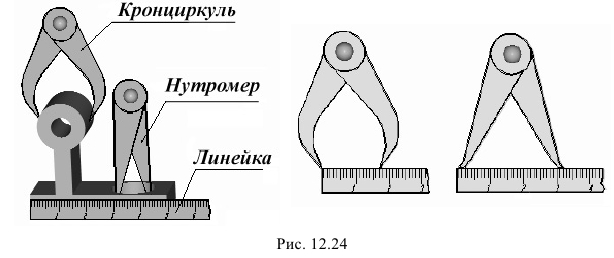

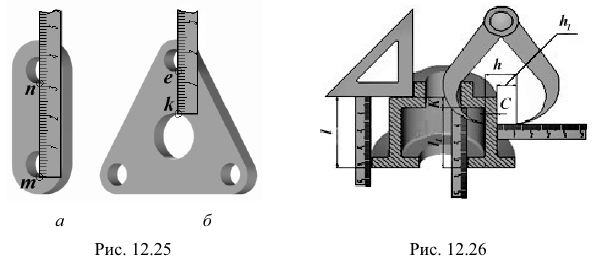

- Измерительные инструменты и приемы обмера деталей

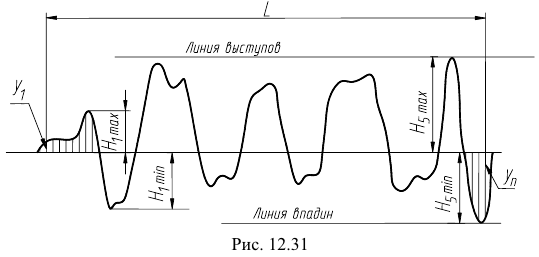

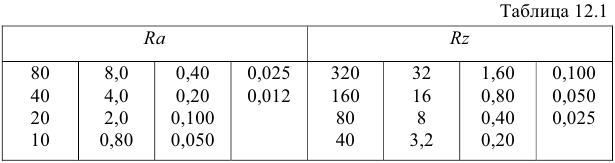

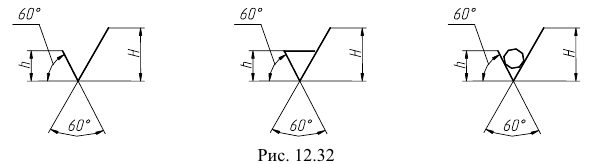

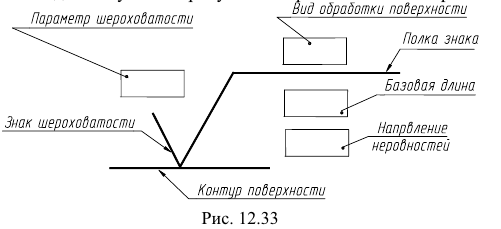

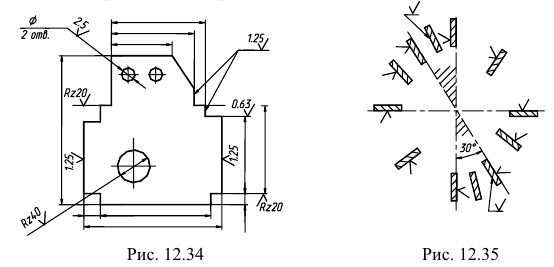

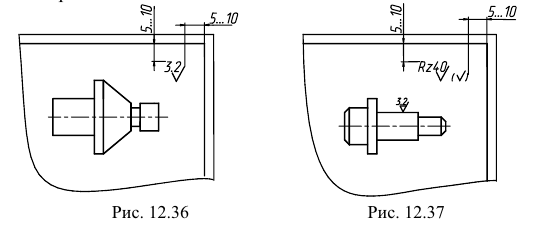

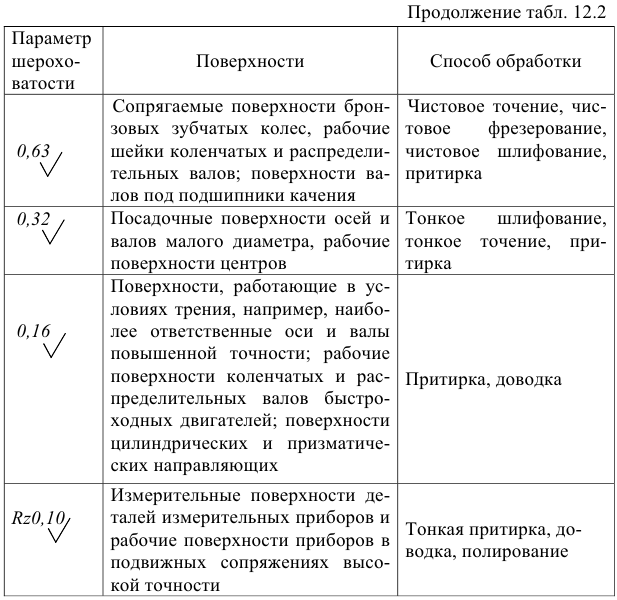

- Шероховатость поверхности

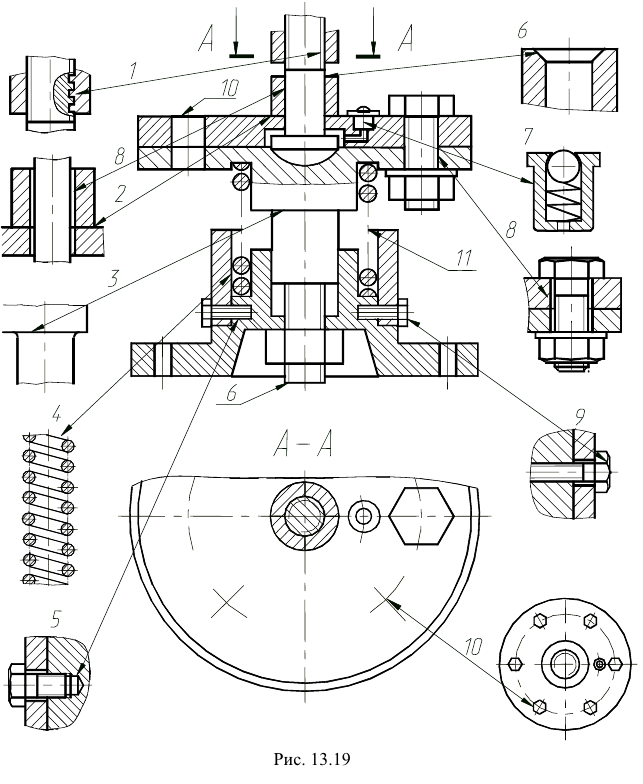

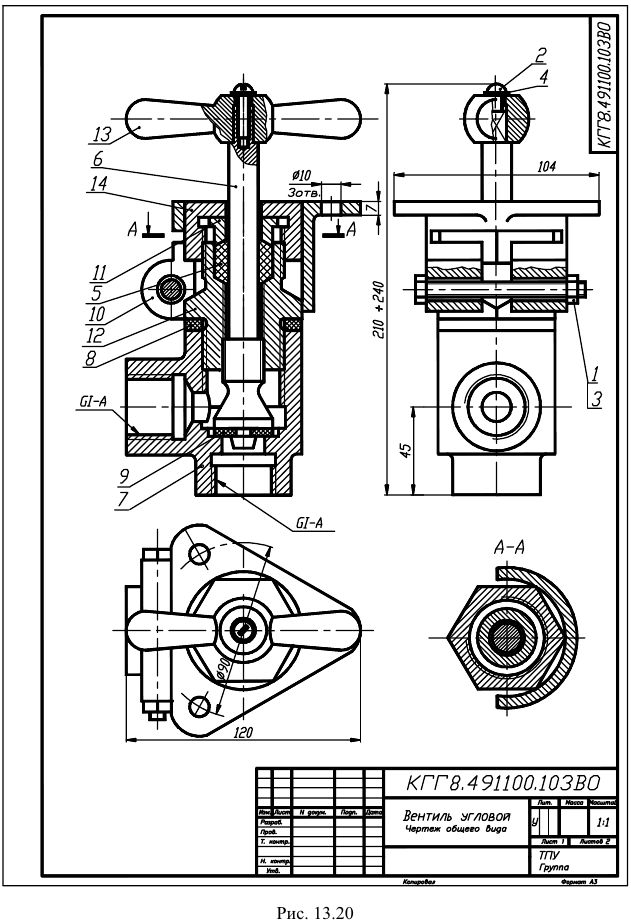

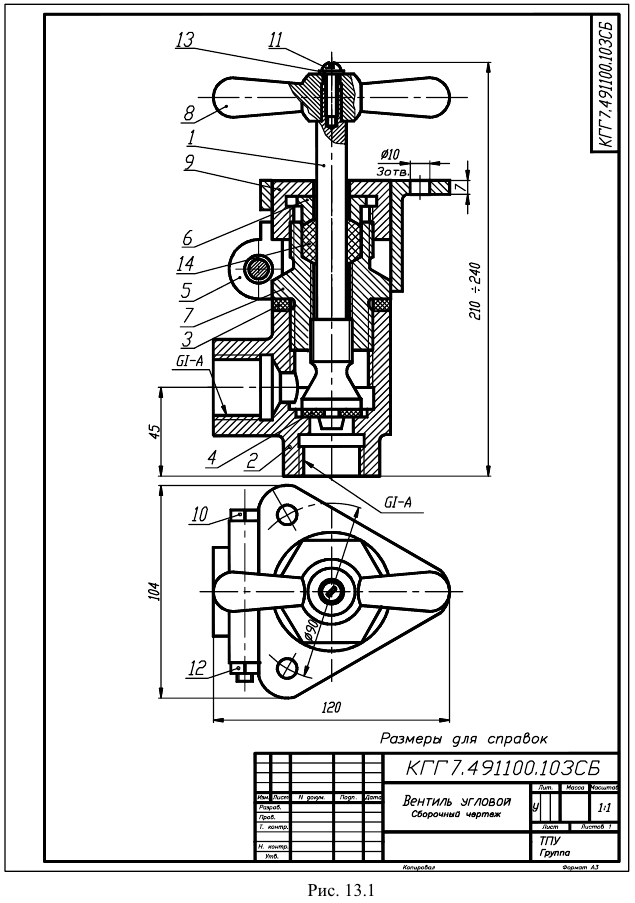

- Сборочные чертежи. Деталирование чертежей общего вида

- Назначение и содержание сборочных чертежей

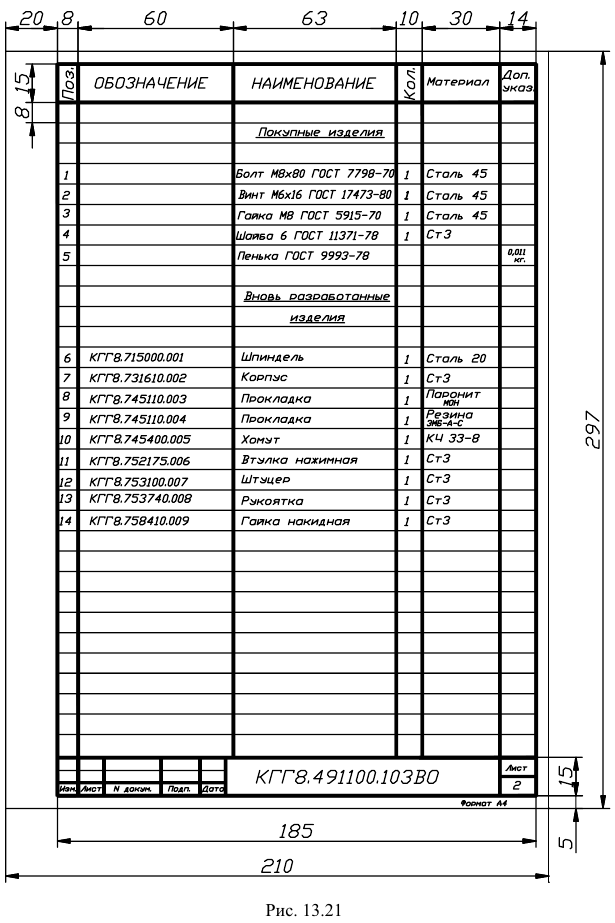

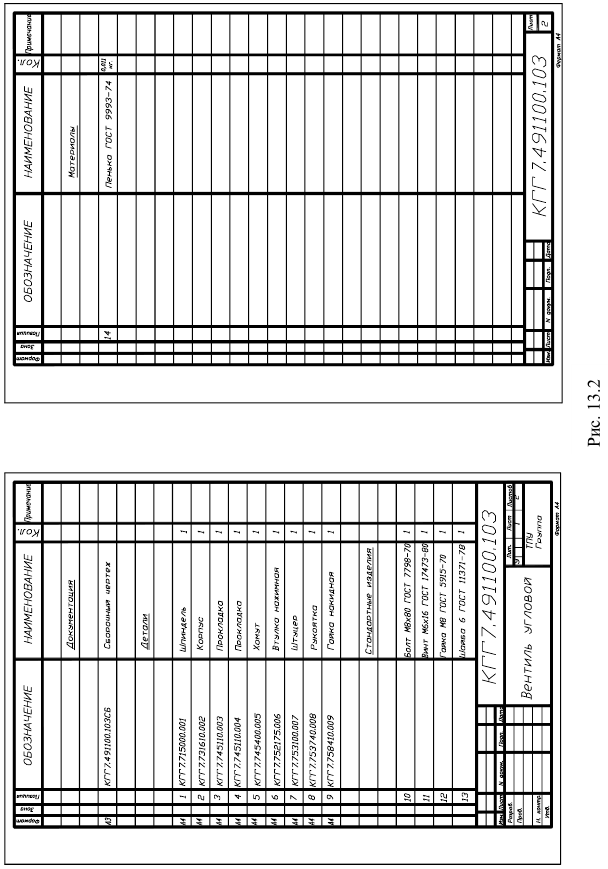

- Составление спецификации

- Нанесение номеров позиций

- Дополнительные сведения о сборочных чертежах

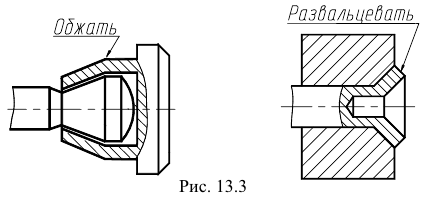

- Конструктивные особенности деталей

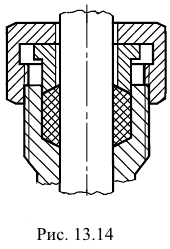

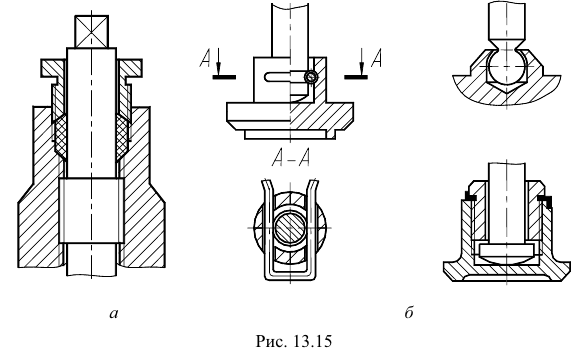

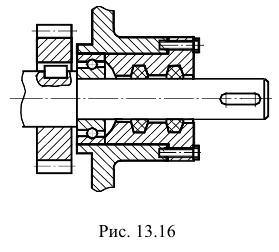

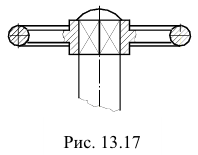

- Уплотнительные устройства

- Условности и упрощения

- Понятие о чертеже общего вида

- Графическое оформление и чтение строительных чертежей

- Стадии проектирования

- Стандартизация проектирования в строительстве

- Категории стандартов

- Марки комплектов чертежей

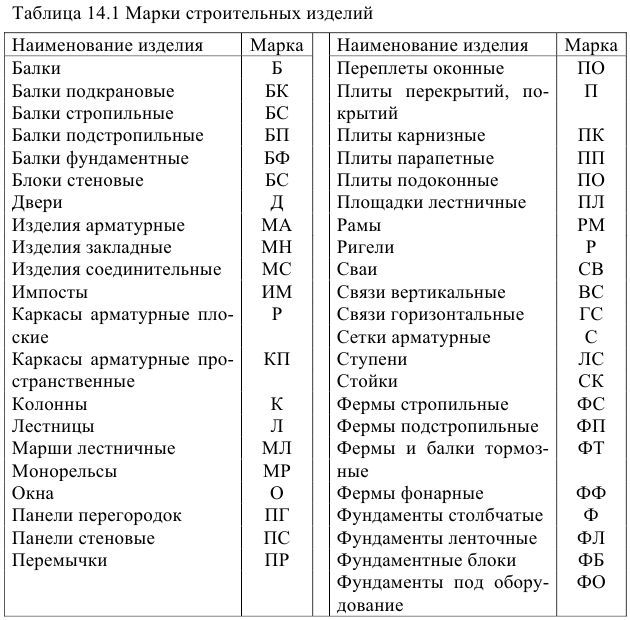

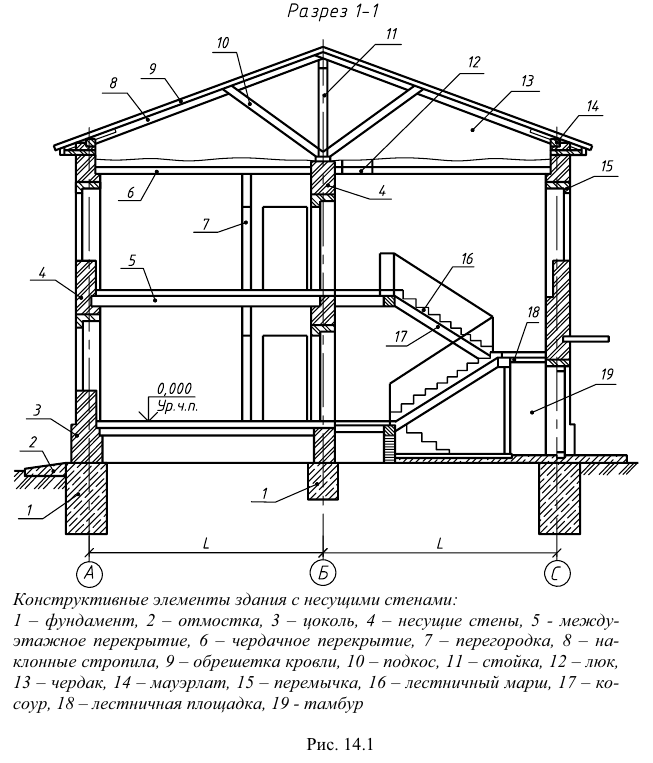

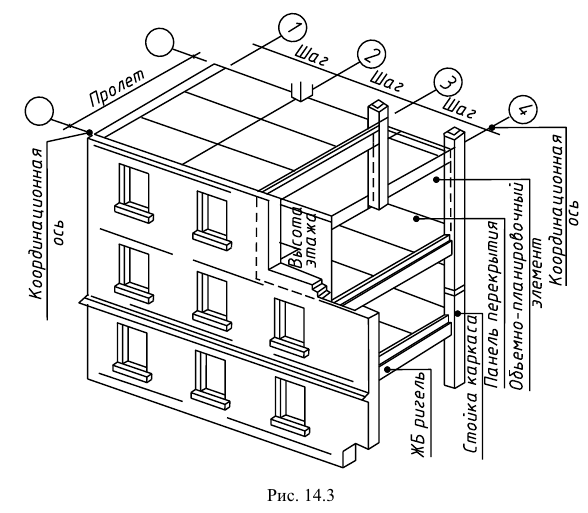

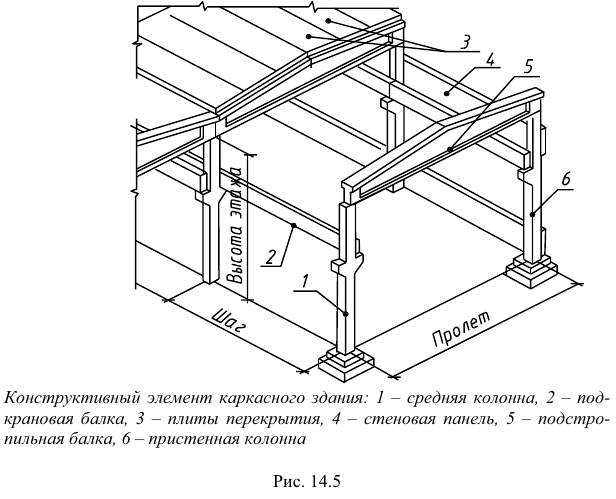

- Конструктивные элементы и схемы зданий

- Комплекты чертежей в проекте строительного объекта

- Использование стандартов графического оформления в строительных чертежам

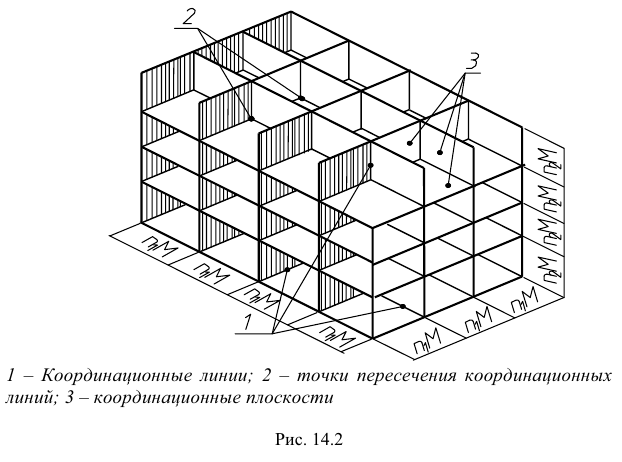

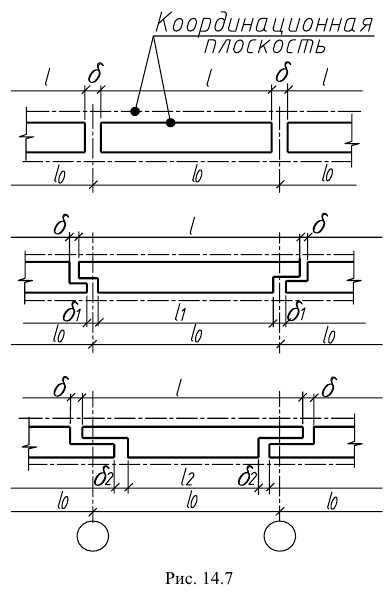

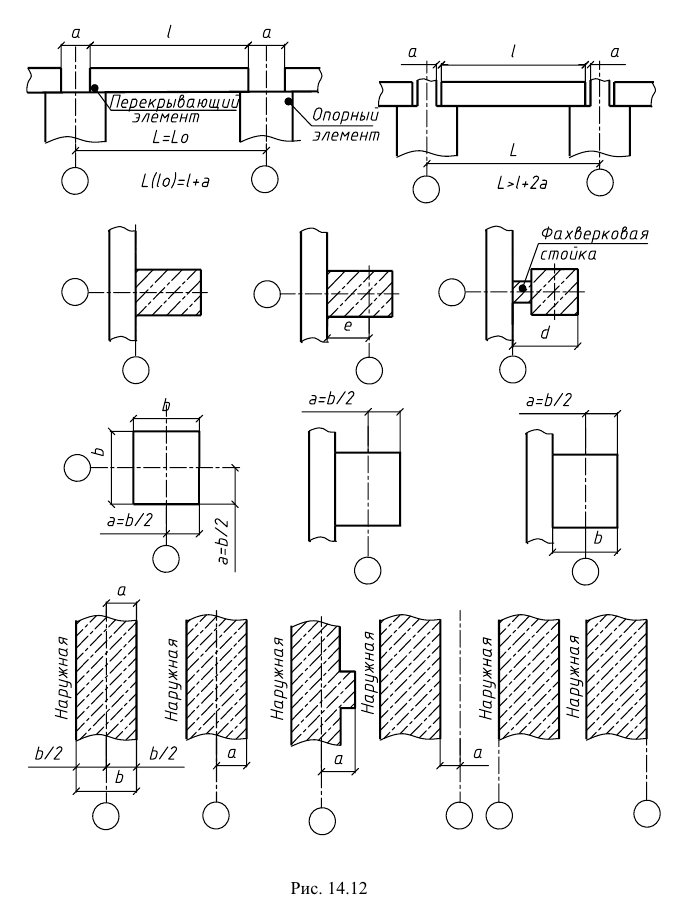

- Модульная координация размеров в строительстве

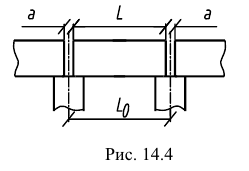

- Конструктивный размер

- Общие правила графического оформления строительных чертежей

- Линии, применяемые на строительных чертежах

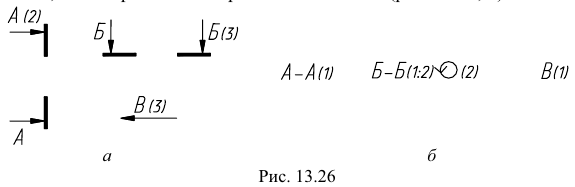

- Виды

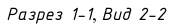

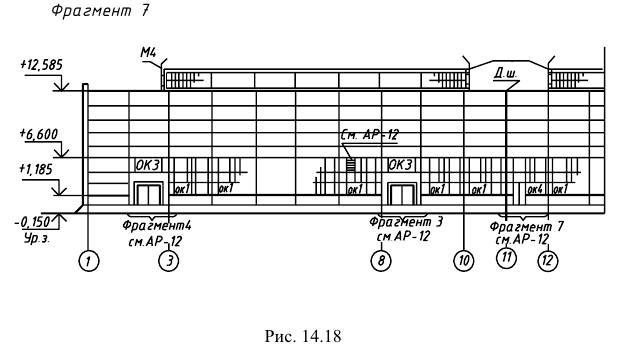

- Разрезы

- Сечения

- Размеры

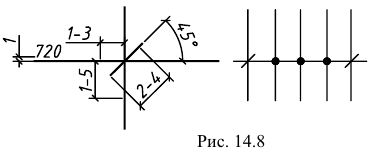

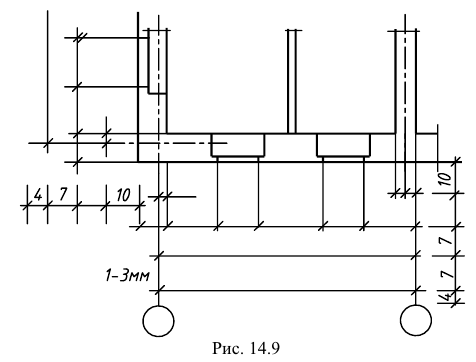

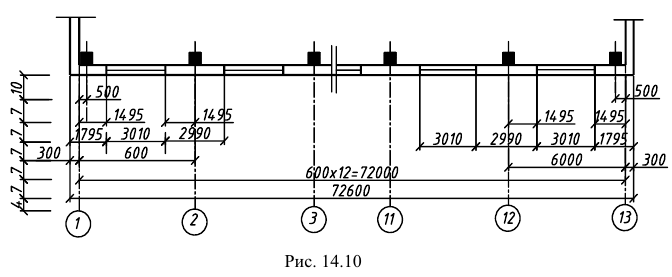

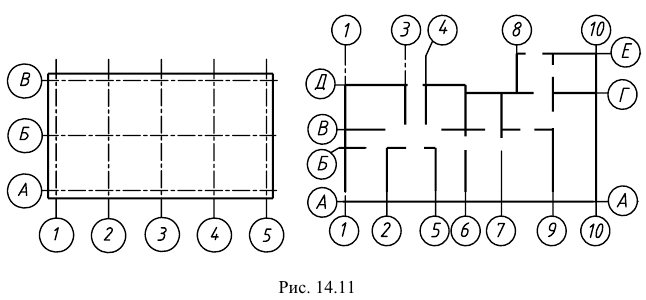

- Координационные оси и нанесение их размеров на чертежах

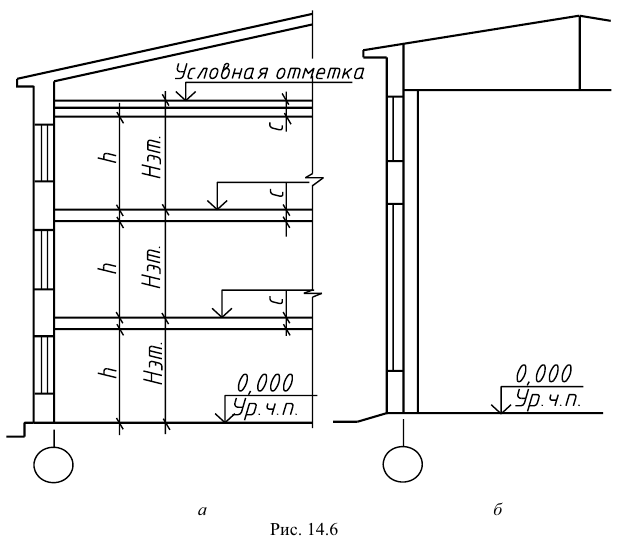

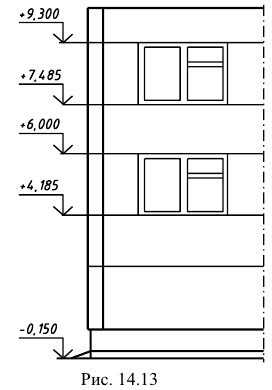

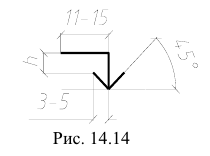

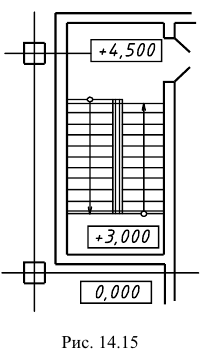

- Отметки

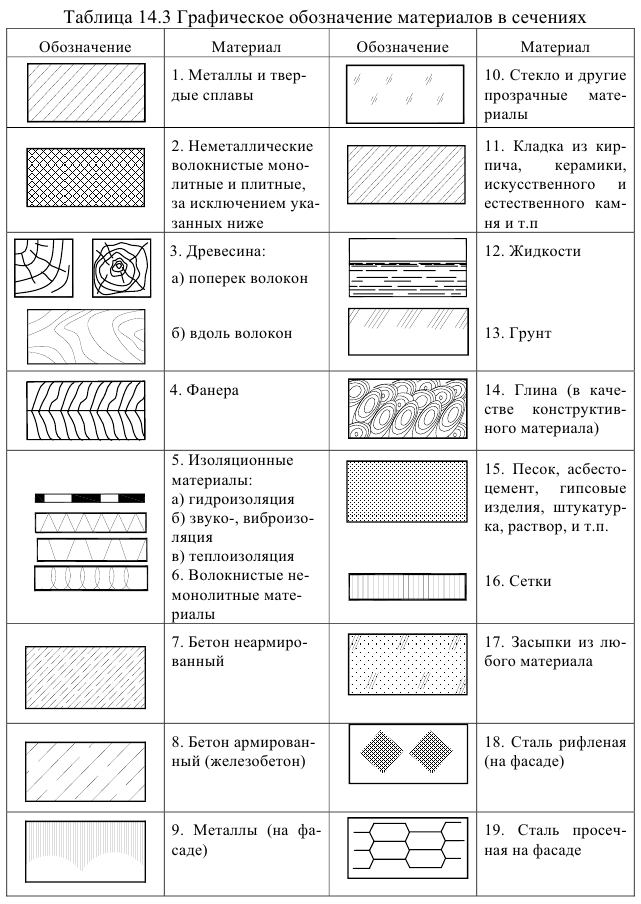

- Условные графические обозначения строительных материалов

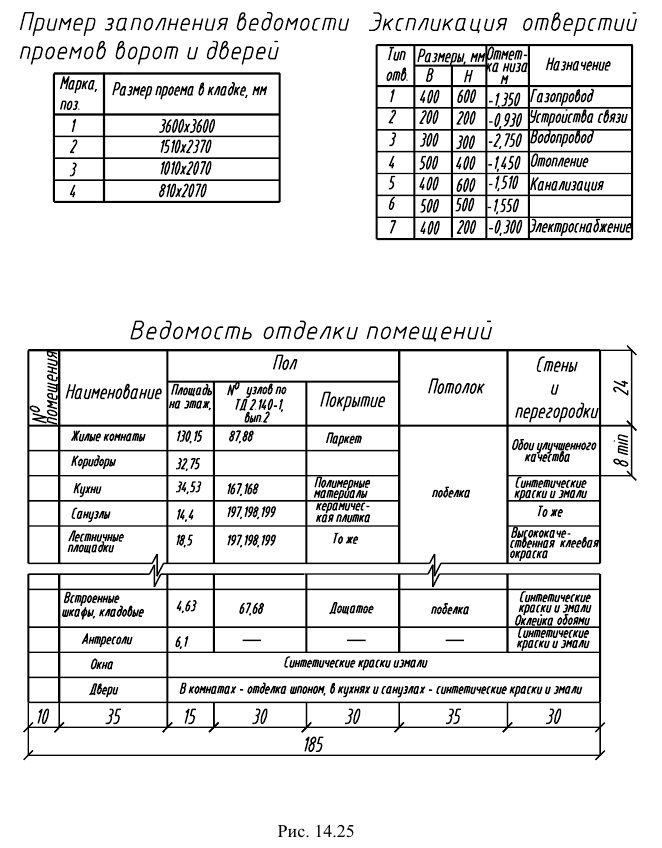

- Сопровождающие тексты, таблицы, выноски, ссылки

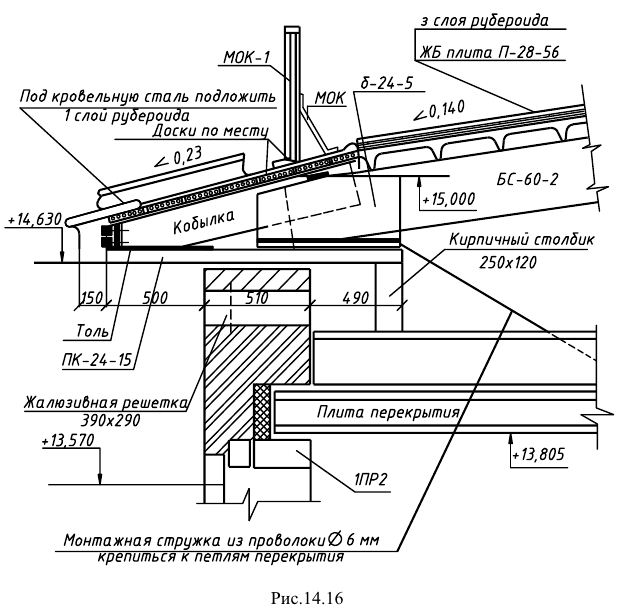

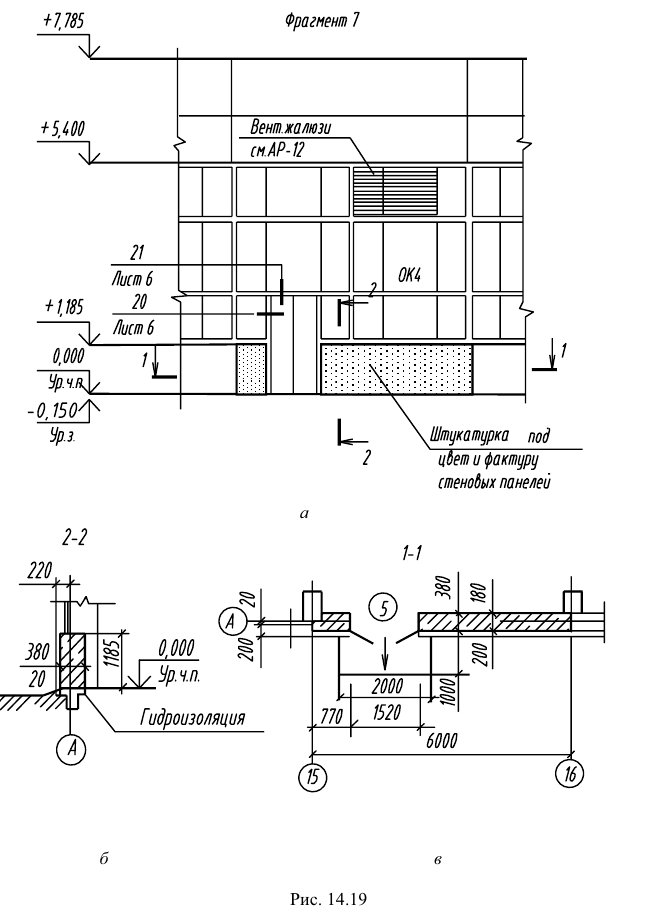

- Выносные элементы

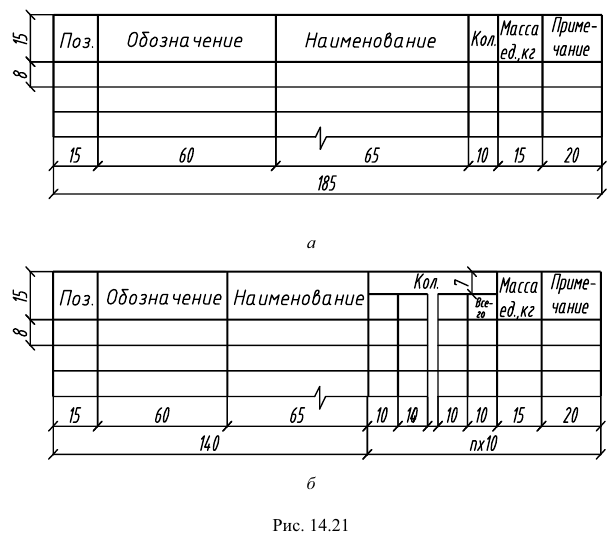

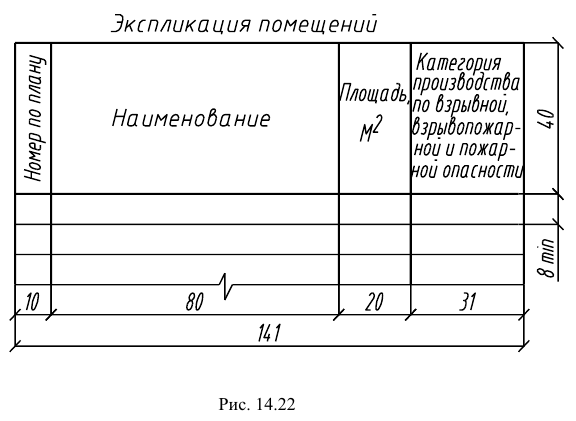

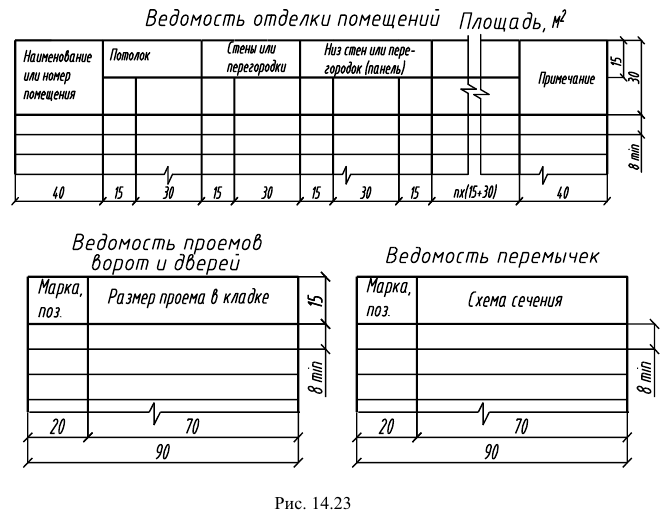

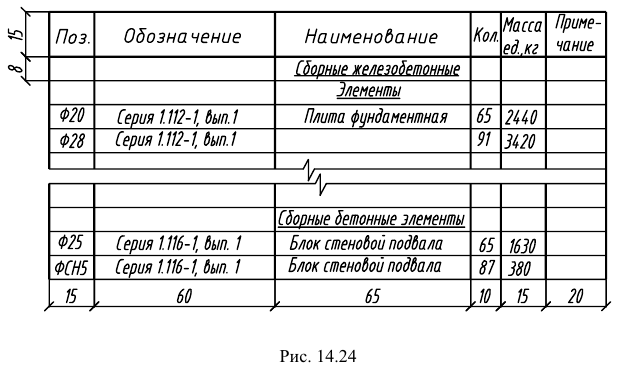

- Спецификации

- Обозначение сварных швов

- Условное изображение сварных швов на чертежах согласно ГОСТ 2.312-72 «Условные изображения и обозначения швов сварных соединений»

- Примеры обозначения сварных швов.

- Пример 1.

- Пример 2.

- Пример 3.

- Пример 4.

- Пример 5.

- Пример 6.

- 💥 Видео

Видео:Пересечение двух плоскостей. Плоскости в виде треугольникаСкачать

1. ОБЩИЕ ТРЕБОВАНИЯ

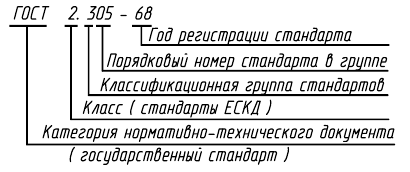

1.1. Допуски формы и расположения поверхностей указывают на чертежах условными обозначениями.

Вид допуска формы и расположения поверхностей должен быть обозначен на чертеже знаками (графическими символами), приведенными в таблице.

Допуск профиля продольного сечения

Допуск пересечения, осей

Суммарные допуски формы и расположения

Допуск радиального биения

Допуск торцового биения

Допуск биения в заданном направлении

Допуск полного радиального биения

Допуск полного торцового биения

Допуск формы заданного профиля

Допуск формы заданной поверхности

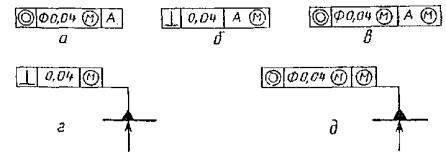

Формы и размеры знаков приведены в обязательном приложении 1.

Примеры указания на чертежах допусков формы и расположения поверхностей приведены в справочном приложении 2.

Примечание . Суммарные допуски формы и расположения поверхностей, для которых не установлены отдельные графические знаки, обозначают знаками составных допусков в следующей последовательности: знак допуска расположения, знак допуска формы.

1.2. Допуск формы и расположения поверхностей допускается указывать текстом в технических требованиях, как правило, в том случае, если отсутствует знак вида допуска.

1.3. При указании допуска формы и расположения поверхностей в технических требованиях текст должен содержать:

указание поверхности или другого элемента, для которого задается допуск (для этого используют буквенное обозначение или конструктивное наименование, определяющее поверхность);

числовое значение допуска в миллиметрах;

указание баз, относительно которых задается допуск (для допусков расположения и суммарных допусков формы и расположения);

указание о зависимых допусках формы или расположения (в соответствующих случаях).

1.4. При необходимости нормирования допусков формы и расположения, не указанных на чертеже числовыми значениями и не ограничиваемых другими указанными в чертеже допусками формы и расположения, в технических требованиях чертежа должна быть приведена общая запись о неуказанных допусках формы и расположения со ссылкой на ГОСТ 25069-81 или другие документы, устанавливающие неуказанные допуски формы и расположения.

Например: 1. Неуказанные допуски формы и расположения — по ГОСТ 25069-81.

2. Неуказанные допуски соосности и симметричности — по ГОСТ 25069-81.

(Введен дополнительно, Изм. № 1).

Видео:Определение натуральной величины треугольника АВС методом вращения вокруг горизонтали или фронталиСкачать

2. НАНЕСЕНИЕ ОБОЗНАЧЕНИЙ ДОПУСКОВ

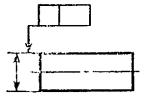

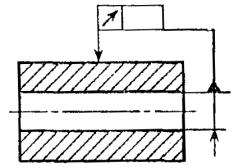

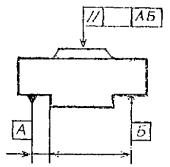

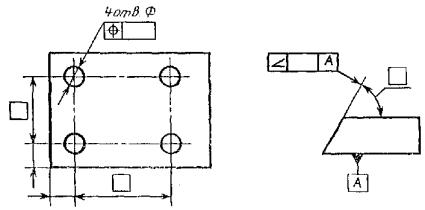

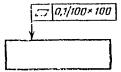

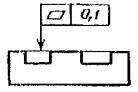

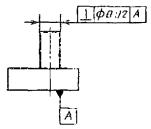

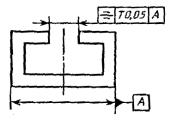

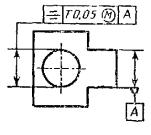

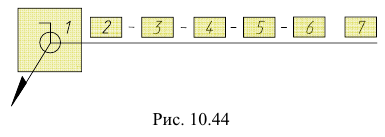

2.1. При условном обозначении данные о допусках формы и расположения поверхностей указывают в прямоугольной рамке, разделенной на две и более части (черт. 1, 2), в которых помещают:

в первой — знак допуска по таблице;

во второй — числовое значение допуска в миллиметрах;

в третьей и последующих — буквенное обозначение базы (баз) или буквенное обозначение поверхности, с которой связан допуск расположения (пп. 3.7; 3.9).

2.2. Рамки следует выполнять сплошными тонкими линиями. Высота цифр, букв и знаков, вписываемых в рамки, должна быть равна размеру шрифта размерных чисел.

Графическое изображение рамки приведено в обязательном приложении 1.

2.3. Рамку располагают горизонтально. В необходимых случаях допускается вертикальное расположение рамки.

Не допускается пересекать рамку какими-либо линиями.

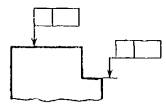

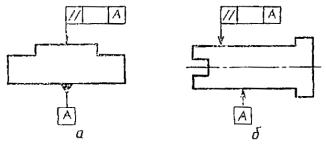

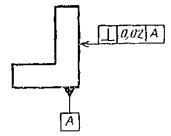

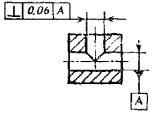

2.4. Рамку соединяют с элементом, к которому относится допуск, сплошной тонкой линией, заканчивающейся стрелкой (черт. 3).

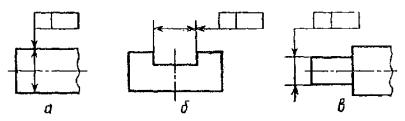

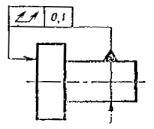

Соединительная линия может быть прямой или ломаной, но направление отрезка соединительной линии, заканчивающегося стрелкой, должно соответствовать направлению измерения отклонения. Соединительную линию отводят от рамки, как показано на черт. 4.

В необходимых случаях допускается:

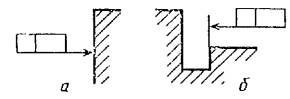

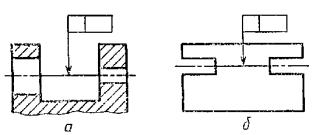

проводить соединительную линию от второй (последней) части рамки (черт. 5а);

заканчивать соединительную линию стрелкой и со стороны материала детали (черт. 5б).

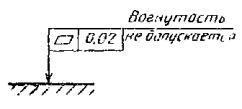

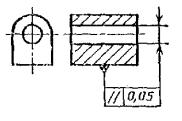

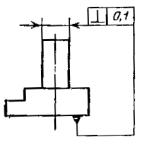

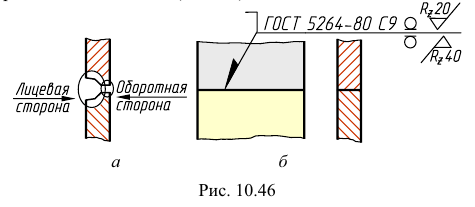

2.5. Если допуск относится к поверхности или ее профилю, то рамку соединяют с контурной линией поверхности или ее продолжением, при этом соединительная линия не должна быть продолжением размерной линии (черт. 6, 7).

2.6. Если допуск относится к оси или плоскости симметрии, то соединительная линия должна быть продолжением размерной линии (черт. 8а, б). При недостатке места стрелку размерной линии допускается совмещать со стрелкой соединительной линии (черт. 8в).

Если размер элемента уже указан один раз, то на других размерных линиях данного элемента, используемых для условного обозначения допуска формы и расположения, его не указывают. Размерную линию без размера следует рассматривать как составную часть условного обозначения допуска формы или расположения (черт. 9).

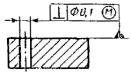

2.7. Если допуск относится к боковым сторонам резьбы, то рамку соединяют с изображением в соответствии с черт. 10а.

Если допуск относится к оси резьбы, то рамку соединяют с изображением в соответствии с черт. 10б.

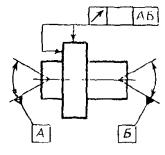

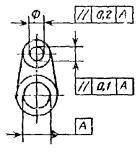

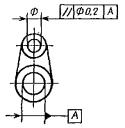

2.8. Если допуск относится к общей оси (плоскости симметрии) и из чертежа ясно, для каких поверхностей данная ось (плоскость симметрии) является общей, то рамку соединяют с осью (плоскостью симметрии) (черт. 11а, б).

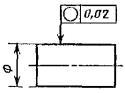

2.9. Перед числовым значением допуска следует указывать:

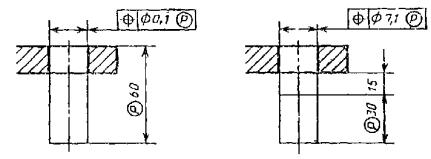

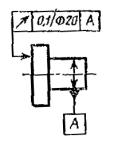

символ Æ , если круговое или цилиндрическое поле допуска указывают диаметром (черт. 12а);

символ R , если круговое или цилиндрическое поле допуска указывают радиусом (черт. 12б);

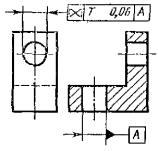

символ Т, если допуски симметричности, пересечения осей, формы заданного профиля и заданной поверхности, а также позиционные допуски (для случая, когда поле позиционного допуска ограничено двумя параллельными прямыми или плоскостями) указывают в диаметральном выражении (черт. 12в);

символ Т/2 для тех же видов допусков, если их указывают в радиусном выражении (черт. 12г);

слово «сфера» и символы Æ или R , если поле допуска сферическое (черт. 12д).

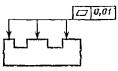

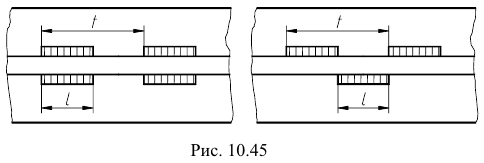

2.10. Числовое значение допуска формы и расположения поверхностей, указанное в рамке (черт. 13а), относится ко всей длине поверхности. Если допуск относится к любому участку поверхности заданной длины (или площади), то заданную длину (или площадь) указывают рядом с допуском и отделяют от него наклонной линией (черт. 13 б, в), которая не должна касаться рамки.

Если необходимо назначить допуск на всей длине поверхности и на заданной длине, то допуск на заданной длине указывают под допуском на всей длине (черт. 13г).

(Измененная редакция, Изм. № 1).

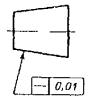

2.11. Если допуск должен относиться к участку, расположенному в определенном месте элемента, то этот участок обозначают штрихпунктирной линией и ограничивают размерами согласно черт. 14.

2.12. Если необходимо задать выступающее поле допуска расположения, то после числового значения допуска указывают символ

Контур выступающей части нормируемого элемента ограничивают тонкой сплошной линией, а длину и расположение выступающего поля допуска — размерами (черт. 15).

2.13. Надписи, дополняющие данные, приведенные в рамке допуска, следует наносить над рамкой под ней или как показано на черт. 16.

(Измененная редакция, Изм. № 1).

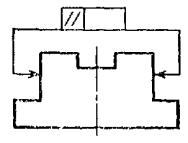

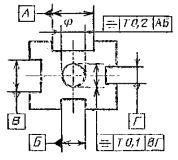

2.14. Если для одного элемента необходимо задать два разных вида допуска, то допускается рамки объединять и располагать их согласно черт. 17 (верхнее обозначение).

Если для поверхности требуется указать одновременно условное обозначение допуска формы или расположения и ее буквенное обозначение, используемое для нормирования другого допуска, то рамки с обоими условными обозначениями допускается располагать рядом на соединительной линии (черт. 17, нижнее обозначение).

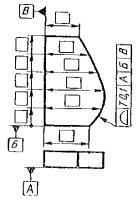

2.15. Повторяющиеся одинаковые или разные виды допусков, обозначаемые одним и тем же знаком, имеющие одинаковые числовые значения и относящиеся к одним и тем же базам, допускается указывать один раз в рамке, от которой отходит одна соединительная линия, разветвляемая затем ко всем нормируемым элементам (черт. 18).

2.16. Допуски формы и расположения симметрично расположенных элементов на симметричных деталях указывают один раз.

Видео:Определение натуральной величины треугольника АВС методом замены плоскостей проекцииСкачать

3. ОБОЗНАЧЕНИЕ БАЗ

3.1. Базы обозначают зачерненным треугольником, который соединяют при помощи соединительной линии с рамкой. При выполнении чертежей с помощью выводных устройств ЭВМ допускается треугольник, обозначающий базу, не зачернять.

Треугольник, обозначающий базу, должен быть равносторонним, высотой приблизительно равной размеру шрифта размерных чисел.

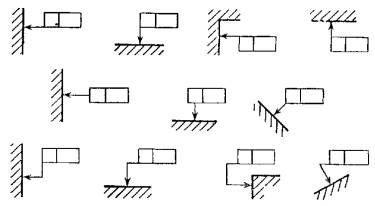

3.2. Если базой является поверхность или ее профиль, то основание треугольника располагают на контурной линии поверхности (черт. 19а) или на ее продолжении (черт. 19б). При этом соединительная линия не должна быть продолжением размерной линии.

3.3. Если базой является ось или плоскость симметрии, то треугольник располагают на конце размерной линии (черт. 18).

В случае недостатка места стрелку размерной линии допускается заменять треугольником, обозначающим базу (черт. 20).

Если базой является общая ось (черт. 21а) или плоскость симметрии (черт. 21б) и из чертежа ясно, для каких поверхностей ось (плоскость симметрии) является общей, то треугольник располагают на оси.

(Измененная редакция, Изм. № 1).

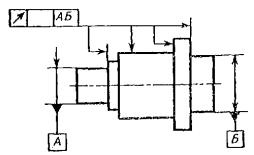

3.4. Если базой является ось центровых отверстий, то рядом с обозначением базовой оси делают надпись «Ось центров» (черт. 22).

Допускается обозначать базовую ось центровых отверстий в соответствии с черт. 23.

3.5. Если базой является определенная часть элемента, то ее обозначают штрихпунктирной линией и ограничивают размерами в соответствии с черт. 24.

Если базой является определенное место элемента, то оно должно быть определено размерами согласно черт. 25.

3.6. Если нет необходимости выделять как базу пи одну из поверхностей, то треугольник заменяют стрелкой (черт. 26б).

3.7. Если соединение рамки с базой или другой поверхностью, к которой относится отклонение расположения, затруднительно, по поверхность обозначают прописной буквой, вписываемой в третью часть рамки. Эту же букву вписывают в рамку, которую соединяют с обозначаемой поверхностью линией, закапчивающейся треугольником, если обозначают базу (черт. 27 а ), или стрелкой, если обозначаемая поверхность не является базой (черт. 27 б ). При этом букву следует располагать параллельно основной надписи.

3.8. Если размер элемента уже указан один раз, то на других размерных линиях данного элемента, используемых для условного обозначения базы, его не указывают. Размерную линию без размера следует рассматривать как составную часть условного обозначения базы (черт. 28).

3.9. Если два или несколько элементов образуют объединенную базу и их последовательность не имеет значения (например, они имеют общую ось или плоскость симметрии), то каждый элемент обозначают самостоятельно и все буквы вписывают подряд в третью часть рамки (черт. 25 , 29 ).

3.10. Если необходимо задать допуск расположения относительно комплекта баз, то буквенные обозначения баз указывают в самостоятельных частях (третьей и далее) рамки. В этом случае базы записывают в порядке убывания числа степеней свободы, лишаемых ими (черт. 30).

Видео:Начертательная геометрия. 1 урок. Метод конкурирующих точекСкачать

4. УКАЗАНИЕ НОМИНАЛЬНОГО РАСПОЛОЖЕНИЯ

4.1. Линейные и угловые размеры, определяющие номинальное расположение и (или) номинальную форму элементов, ограничиваемых допуском, при назначении позиционного допуска, допуска наклона, допуска формы заданной поверхности или заданного профиля, указывают на чертежах без предельных отклонений и заключают в прямоугольные рамки (черт. 31).

Видео:Построение треугольника в трёх проекцияхСкачать

5. ОБОЗНАЧЕНИЕ ЗАВИСИМЫХ ДОПУСКОВ

5.1. Зависимые допуски формы и расположения обозначают условным знаком

после числового значения допуска, если зависимый допуск связан с действительными размерами рассматриваемого элемента (черт. 32а);

после буквенного обозначения базы (черт. 32б) или без буквенного обозначения в третьей части рамки (черт. 32г), если зависимый допуск связан с действительными размерами базового элемента;

после числового значения допуска и буквенного обозначения базы (черт. 32в) или без буквенного обозначения (черт. 32д), если зависимый допуск связан с действительными размерами рассматриваемого и базового элементов.

5.2. Если допуск расположения или формы не указан как зависимый, то его считают независимым.

Видео:Способ замены (перемены) плоскостей проекции. Определение истинной величины отрезка и плоской фигурыСкачать

ПРИЛОЖЕНИЕ 1

Обязательное

Видео:Построение натуральной величины треугольника методом вращенияСкачать

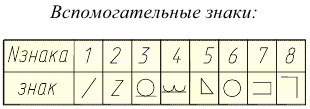

ФОРМА И РАЗМЕРЫ ЗНАКОВ

Видео:Обозначение шероховатости на чертежах Старое и новоеСкачать

ПРИЛОЖЕНИЕ 2

Справочное

Видео:Чтение машиностроительных чертежей деталей. Технические требования и обозначенияСкачать

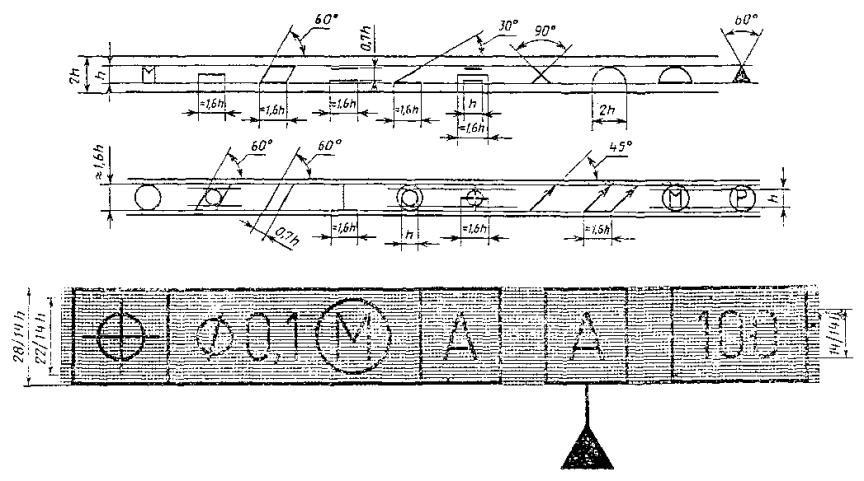

ПРИМЕРЫ УКАЗАНИЯ НА ЧЕРТЕЖАХ ДОПУСКОВ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

Указания допусков формы и расположения условным обозначением

1. Допуск прямолинейности

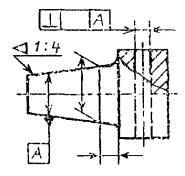

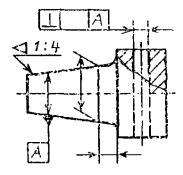

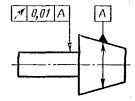

Допуск прямолинейности образующей конуса 0,01 мм.

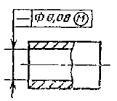

Допуск прямолинейности оси отверстия Æ 0,08 мм (допуск зависимый).

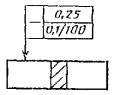

Допуск прямолинейности поверхности 0,25 мм на всей длине и 0,1 мм на длине 100 мм.

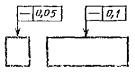

Допуск прямолинейности поверхности в поперечном направлении 0,06 мм, в продольном направлении 0,1 мм.

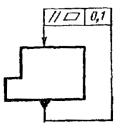

2. Допуск плоскостности

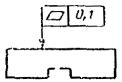

Допуск плоскостности поверхности 0,1 мм.

Допуск плоскостности поверхности 0,1 мм на площади 100 ´ 100 мм.

Допуск плоскостности поверхностей относительно общей прилегающей плоскости 0,1 мм.

Допуск плоскостности каждой поверхности 0,01 мм.

3. Допуск круглости

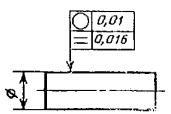

Допуск круглости вала 0,02 мм.

Допуск круглости конуса 0,02 мм.

4. Допуск цилиндричности

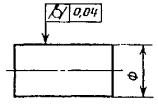

Допуск цилиндричности вала 0,04 мм.

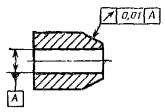

Допуск цилиндричности вала 0,01 мм на длине 50 мм. Допуск круглости вала 0,004 мм.

5. Допуск профиля продольного сечения

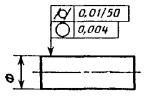

Допуск круглости вала 0,01 мм.

Допуск профиля продольного сечения вала 0,016 мм.

Допуск профиля продольного сечения вала 0,1 мм.

6. Допуск параллельности

Допуск параллельности поверхности относительно поверхности А 0,02 мм.

Допуск параллельности общей прилегающей плоскости поверхностей относительно поверхности А 0,1 мм.

Допуск параллельности каждой поверхности относительно поверхности А 0,1 мм.

Допуск параллельности оси отверстия относительно основания 0,05 мм.

Допуск параллельности осей отверстий в общей плоскости 0,1 мм.

Допуск перекоса осей отверстий 0,2 мм.

База — ось отверстия А.

Допуск параллельности оси отверстия относительно оси отверстия А 00,2 мм.

7. Допуск перпендикулярности

Допуск перпендикулярности поверхности относительно поверхности А 0,02 мм.

Допуск перпендикулярности оси отверстия относительно оси отверстия А 0,06 мм.

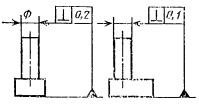

Допуск перпендикулярности оси выступа относительно поверхности А Æ 0,02 мм.

Допуск перпендикулярности осп выступа относительно основания 0, l мм.

Допуск перпендикулярности оси выступа в поперечном направлении 0,2 мм, в продольном направлении 0,1 мм.

Допуск перпендикулярности оси отверстия относительно поверхности Æ 0,1 мм (допуск зависимый).

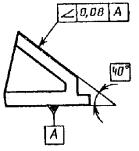

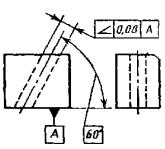

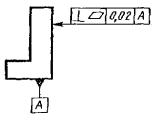

8. Допуск наклона

Допуск наклона поверхности относительно поверхности А 0,08 мм.

Допуск наклона оси отверстия относительно поверхности А 0,08 мм.

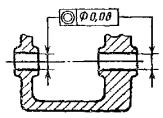

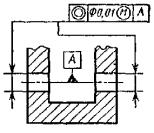

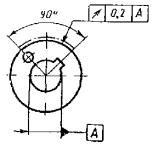

9. Допуск соосности

Допуск соосности отверстия относительно отверстия Æ 0,08 мм.

Допуск соосности двух отверстий относительно их общей оси Æ 0,01 мм (допуск зависимый).

10. Допуск симметричности

Допуск симметричности паза Т 0,05 мм.

База — плоскость симметрии поверхностей А

Допуск симметричности отверстия Т 0,05 мм (допуск зависимый).

База — плоскость симметрии поверхности А.

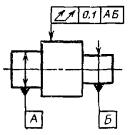

Допуск симметричности осп отверстия относительно общей плоскости симметрии пазов АБ Т 0,2 мм и относительно общей плоскости симметрии пазов ВГ Т 0,1 мм.

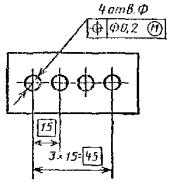

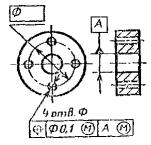

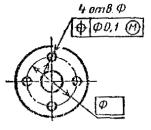

11. Позиционный допуск

Позиционный допуск оси отверстия Æ 9,06 мм.

Позиционный допуск осей отверстий Æ 0,2 мм (допуск зависимый).

Позиционный допуск осей 4-х отверстий Æ 0,1 мм (допуск зависимый).

База — ось отверстия А (допуск зависимый).

Позиционный допуск 4-х отверстий Æ 0,1 мм (допуск зависимый).

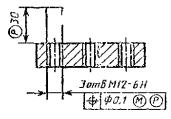

Позиционный допуск 3-х резьбовых отверстий Æ 0,1 мм (допуск зависимый) на участке, расположенном вне детали и выступающем на 30 мм от поверхности.

12. Допуск пересечения осей

Допуск пересечения осей отверстий Т 0,06 мм

13. Допуск радиального биения

Допуск радиального биения вала относительно оси конуса 0,01 мм.

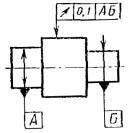

Допуск радиального биения поверхности относительно общей оси поверхностен А и Б 0,1 мм

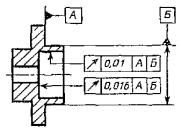

Допуск радиального биения участка поверхности относительно оси отверстия А 0,2 мм

Допуск радиального биения отверстия 0,01 мм

Первая база — поверхность Л. Вторая база — ось поверхности В.

Допуск торцового биения относительно тех же баз 0,016 мм.

14. Допуск торцового биения

Допуск торцового биения на диаметре 20 мм относительно оси поверхности А 0,1 мм

15. Допуск биения в заданном направлении

Допуск биения конуса относительно оси отверстия А в направлении, перпендикулярном к образующей конуса 0,01 мм.

16. Допуск полного радиального биения

Допуск полного радиального биения относительно общей оси поверхностен А и Б 0,1 мм.

17. Допуск полного торцового биения

Допуск полного торцового биения поверхности относительно оси поверхности 0,1 мм.

18. Допуск формы заданного профиля

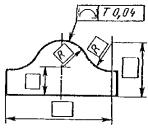

Допуск формы заданного профиля Т 0,04 мм.

19. Допуск формы заданной поверхности

Допуск формы заданной поверхности относительно поверхностей А, Б, В, Т 0,1 мм.

20. Суммарный допуск параллельности и плоскостности

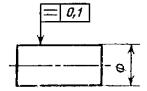

Суммарный допуск параллельности и плоскостности поверхности относительно основания 0,1 мм.

21. Суммарный допуск перпендикулярности и плоскостности

Суммарный допуск перпендикулярности и плоскостности поверхности относительно основания 0,02 мм.

22. Суммарный допуск наклона и плоскостности

Суммарный допуск наклона и плоскостности поверхности относительно основания 0,05 ми

1. В приведенных примерах допуски соосности, симметричности, позиционные, пересечения осей, формы заданного профиля и заданной поверхности указаны в диаметральном выражении.

Допускается указывать их в радиусном выражении, например:

В ранее выпущенной документации допуски соосности, симметричности, смещения осей от номинального расположения (позиционного допуска), обозначенные соответственно знаками

2. Указание допусков формы и расположения поверхностей в текстовых документах или в технических требованиях чертежа следует приводить по аналогии с текстом пояснении к условным обозначениям допусков формы и расположения, приведенным в настоящем приложении.

При этом поверхности, к которым относятся допуски формы и расположения или которые приняты за базу, следует обозначать буквами или проводить их конструкторские наименования.

Допускается вместо слов «допуск зависимый» указывать знак

3. Во вновь разрабатываемой документации запись в технических требованиях о допусках овальности, конусообразности, бочкообразности и седлообразности должна быть, например, следующей: «Допуск овальности поверхности А 0,2 мм (полуразность диаметров).

В технической документации, разработанной до 01.01.80, предельные значения овальности, конусообразности, бочкообразности и седлообразности определяют как разность наибольшего и наименьшего диаметров.

(Измененная редакция, Изм. № 1).

1. Общие требования . 1

2. Нанесение обозначений допусков . 2

3. Обозначение баз . 6

4. Указание номинального расположения . 9

5. Обозначение зависимых допусков . 9

Приложение 1. Форма и размеры знаков . 10

Приложение 2. Примеры указания на чертежах допусков формы и расположения поверхностей . 11

Видео:Проецирование точки на 3 плоскости проекцийСкачать

Изображения и обозначения на чертежах с примерами (ЕСКД и ГОСТ)

Содержание:

В процессе конструирования при создании технических чертежей предметов — деталей, приборов и других устройств трех основных плоскостей проекций нередко бывает недостаточно. При построении изображений применяют также ряд правил и условностей, которые позволяют уменьшить сложность выполнения чертежей, сохраняя наглядность и однозначность их понимания. Правила изображения предметов на чертежах устанавливает ГОСТ 2.305-68.

Изображения предметов на технических чертежах выполняют методом прямоугольных (ортогональных) проекций. За основные плоскости проекций принимают три взаимно перпендикулярные плоскости

В США, Англии и некоторых других странах плоскость проекций располагают между наблюдателем и изображаемым предметом метод третьего угла, метод А («американский»).

Для указания системы выполнения чертежей международная организация по стандартизации ИСО (ISO) рекомендует применять специальные знаки в виде изображений усеченного конуса (рис. 8.1). Знаки наносят над основной надписью. При выполнении чертежей по европейской системе можно знак не наносить.

Видео:Обозначение разрезов на чертежахСкачать

Основные правила оформления чертежей

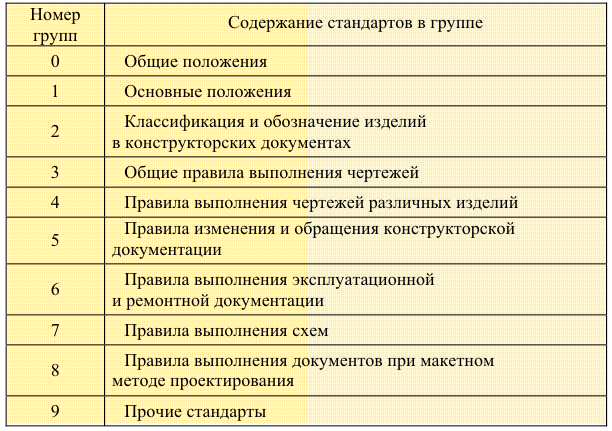

Правила выполнения чертежей и других технических документов регламентированы Единой системой конструкторской документации (ЕСКД).

Единая система конструкторской документации. Стандарты ЕСКД

Основное назначение ЕСКД — установить в организациях и на предприятиях единые правила выполнения, оформления и обращения конструкторской документации. ЕСКД обеспечивает:

- возможность взаимообмена конструкторскими документами между организациями и предприятиями без их переоформления;

- стабилизацию комплексности, исключающую дублирование и разработку не требующихся производству документов;

- возможность расширения унификации при конструкторской разработке проектов изделий;

- упрощение форм конструкторских документов и графических изображений, снижающее трудоемкость проектно-конструкторских разработок изделий;

- механизацию и автоматизацию обработки технических документов;

- улучшение условий технической подготовки производства;

- улучшение условий эксплуатации промышленных изделий;

- оперативную подготовку документов для быстрой переналадки действующего производства.

Установленные стандартами ЕСКД правила и положения по разработке, оформлению и обращению документов распространяются на все виды конструкторских документов; их учет, хранение, дублирование и внесение изменений. Стандарты ЕСКД регламентируют все стадии разработки конструкторской документации в производственных условиях. Стандарты ЕСКД распределены по классификационным группам (табл. 7.1).

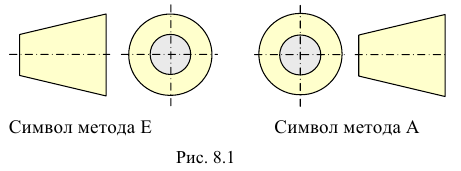

Номер стандарта включает:

- цифру «2», присвоенную классу стандартов ЕСКД;

- цифру классификационной группы (после точки);

- двузначное число, определяющее порядковый номер стандарта в данной группе;

- двузначное число (после тире), указывающее год регистрации стандарта.

Пример обозначения стандарта ЕСКД «Изображения — виды, разрезы, сечения»:

Виды изделий и конструкторской документации

Любой предмет или набор предметов, подлежащих изготовлению на производстве, называется изделием. Изделия делятся на детали, сборочные единицы, комплексы и комплекты.

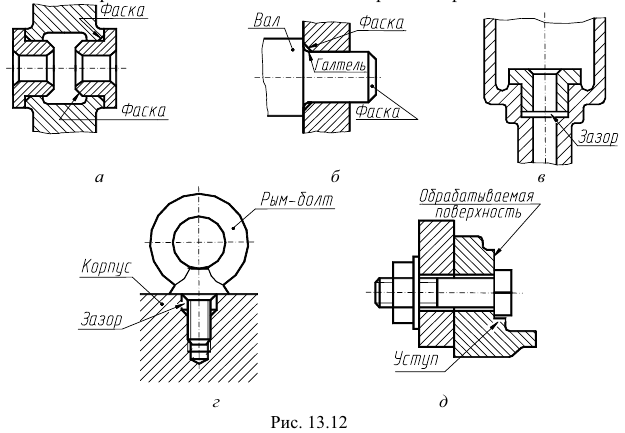

Деталь — изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций, например: сверло, болт, гайка и т.д.

Части детали, имеющие определенное назначение, называются ее элементами, например: фаска, проточка, галтель и т.д.

Сборочная единица — изделие, составные части которого подлежат соединению между собой на предприятии — изготовителе сборочными операциями. Например: шариковая ручка, телевизор, телефонный аппарат и т.д.

Комплекс — два и более изделия (состоящих в свою очередь из двух и более частей), не соединенных на предприятии-изготовителе сборочными операциями, но предназначенных для выполнения взаимо связанных эксплуатационных функций. Например: цех-автомат, бу рильная установка и т.д.

Комплект — два и более изделия, не соединенных на предприятии изготовителе сборочными операциями и представляющих собой набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера, например комплект запасных частей и т.д.

К конструкторским документам относят графические и текстовые документы, которые определяют состав и устройство изделия. Они содержат все необходимые данные для его разработки или изготовления, контроля, приемки, эксплуатации и ремонта.

В зависимости от содержания стандартами установлено 25 видов конструкторских документов, в том числе: чертеж детали, чертеж общего вида, сборочный чертеж, спецификация и другие.

К основным конструкторским документам относятся чертеж детали и спецификация. Они не имеют кода. Все остальные виды документации считаются неосновными, и в их обозначении указывается код.

Чертеж детали — документ, содержащий изображение детали и другие данные, необходимые для ее изготовления и контроля.

Сборочный чертеж — документ, содержащий изображение сборочной единицы и другие данные, необходимые для ее сборки (изготовления) и контроля. Код документа СБ.

Чертеж общего вида — документ, определяющий конструкцию изделия, взаимодействие его составных частей и поясняющий принцип работы изделия. Код документа ВО.

Спецификация — документ, определяющий состав сборочной единицы, комплекса или комплекта.

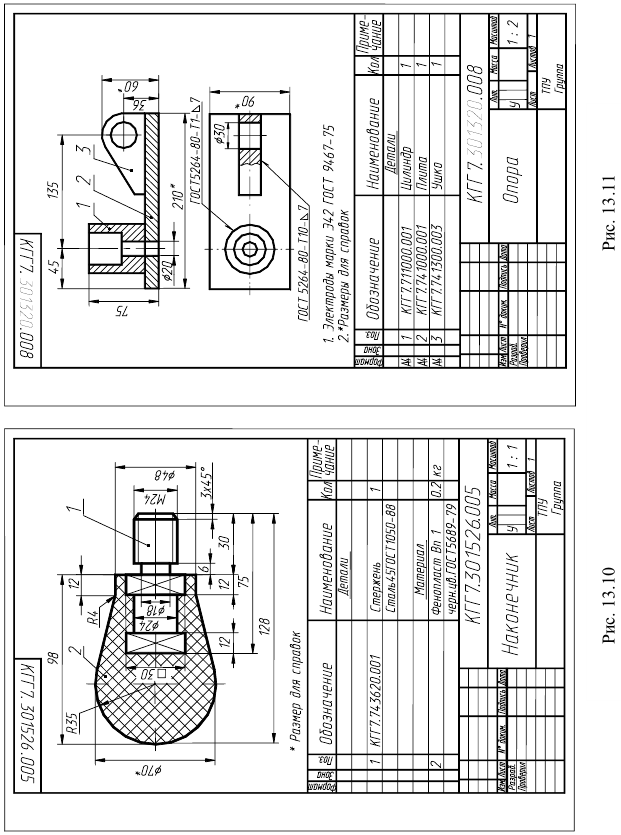

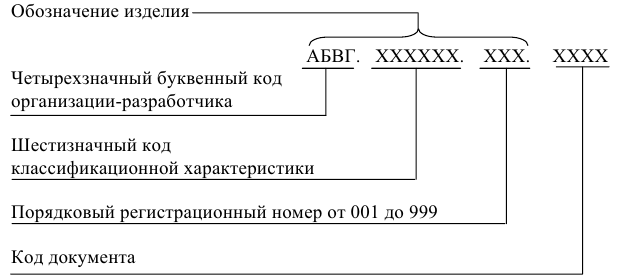

Обозначение изделий и конструкторских документов

Обозначение изделия является одновременно обозначением его основного конструкторского документа (КД) (чертежа или спецификации). Система обозначения для производства имеет большое значение. Быстро разыскать в техническом архиве нужный чертеж, правильно распределить чертежи по исполнителям изделия, внести изменения в чертеж или заменить его и многое другое — все это требует хорошо продуманной системы обозначения КД. ГОСТ 2.201-80 устанавливает единую структуру обозначения изделий и их составных частей для всех отраслей промышленности.

Структура обозначения изделия и его основного конструкторского документа имеет вид:

При выполнении чертежа на нескольких листах всем листам одного изделия присваивают одно и то же обозначение и наименование.

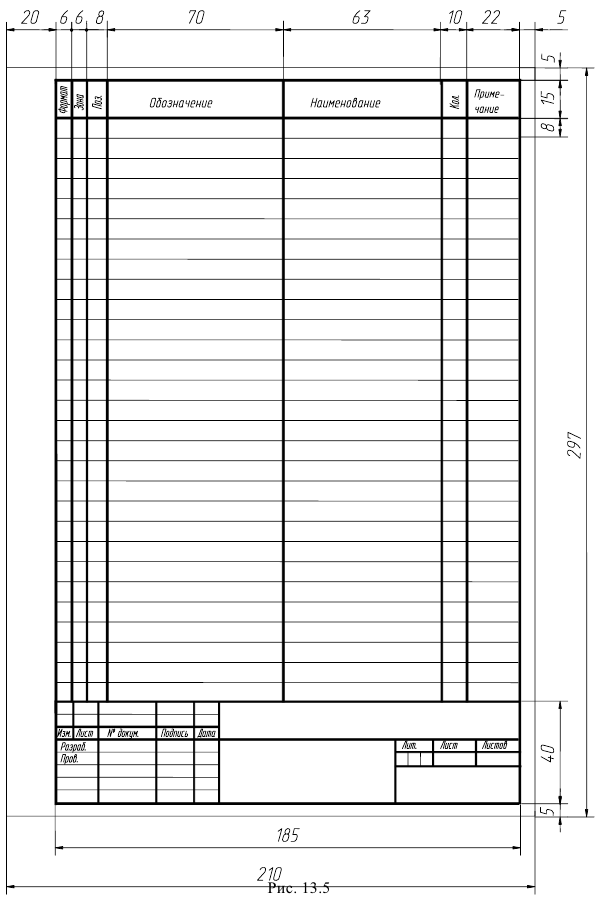

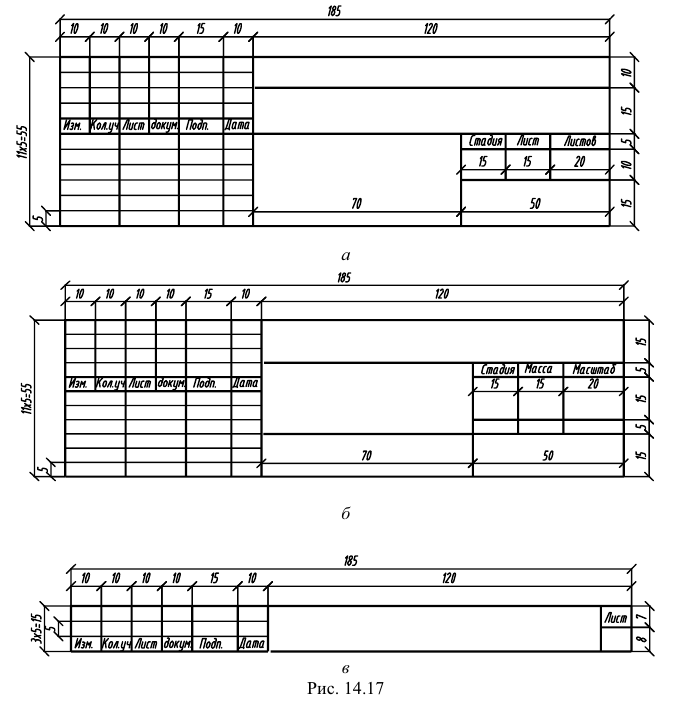

Форматы и основная надпись

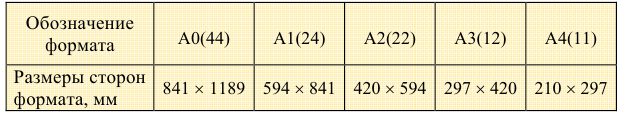

Форматы (от лат. forma — вид, наружность) — размеры листов чертежей и других конструкторских документов. Форматы и их обозначения регламентирует ГОСТ 2.301-68 (табл. 7.2). Таблица 7.2

При необходимости допускается применение формата А5 с размерами сторон 148×210 мм.

Примечание. В скобках указаны обозначения, применявшиеся до 01.01.81. Площадь формата АО равна 1

Допускается применение дополнительных форматов. Они образуются увеличением коротких сторон основных форматов в целое число раз. Например, формат АО х 2 имеет размеры 1189 х 1682, формат А4 х 3 имеет размеры 297 х 630 и т. д.

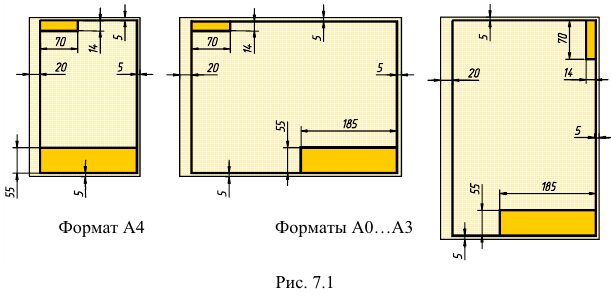

Формат листов бумаги определяется размерами внешней рамки чертежа. Она проводится тонкой линией. По этой линии чертеж обрезается. Линии рамки чертежа выполняются основной линией с трех сторон на расстоянии 5 мм от внешней рамки. С левой стороны чертежа на расстоянии 20 мм проводится четвертая линия рамки (рис. 7.1). На рисунке показано также расположение основной надписи (185 х 55) и дополнительной графы (70 х 14).

На формате А4 основная надпись располагается только вдоль короткой стороны. Для остальных форматов — в правом нижнем углу, вплотную к рамке чертежа. Дополнительная графа располагается в левом верхнем углу формата А4. В остальных форматах — вверху вдоль длинной стороны листа (рис. 7.1).

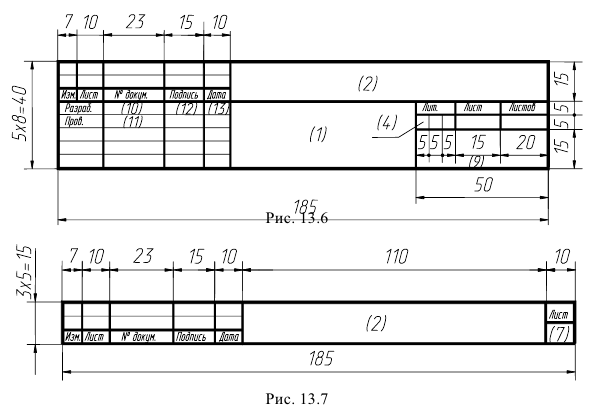

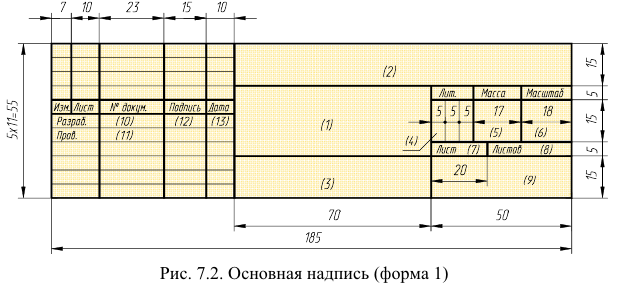

При выполнении чертежей изделий и схем применяется основная надпись по форме 1. Основная надпись выполняется основными и тонкими линиями (рис. 7.2).

В графах основной надписи учебного чертежа указывают:

в графе 1 -наименование изделия (задания) (размер шрифта — 7);

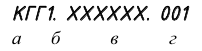

в графе 2- обозначение чертежа (размер шрифта — 7) —

Например:

- а — код кафедры начертательной геометрии и графики — КГГ;

- б — номер работы;

- в — код классификационной характеристики изделия (для чертежа детали или сборочной единицы) или ХХХХХХ (для других чертежей);

- г — порядковый регистрационный номер (вариант задания);

в графе 3 — материал детали (размер шрифта — 5);

в графе 4 — «У» (учебный чертеж) (размер шрифта — 5);

в графе 6 — масштаб чертежа (на эскизе не указывается) (размер шрифта — 5);

в графе 7 порядковый номер листа (на заданиях, состоящих из одного листа, графу не заполняют);

в графе 8 — общее количество листов задания (графу заполняют только на первом листе);

в графе 9 — ТПУ, факультет, номер группы (размер шрифта — 3.5);

в графе 10 — фамилию студента;

в графе 11 — фамилию преподавателя;

в графе 12 — подпись студента;

в графе 13 — дату выполнения чертежа.

Все остальные графы в учебных чертежах не заполняются.

В дополнительной графе для формата А4 и для форматов, больших А4, при расположении основной надписи вдоль длинной стороны листа обозначение чертежа записывается повернутым на 180°. Для форматов больше А4 (при расположении основной надписи вдоль короткой стороны листа) обозначение чертежа записывается повернутым на

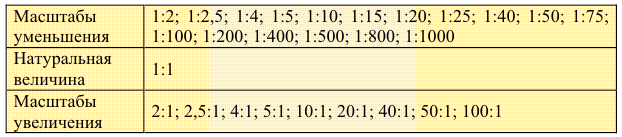

Масштабы

Масштабом называется отношение размеров изображения к действительным размерам изделия.

В зависимости от сложности чертежа и величины изображаемых изделий масштабы, согласно ГОСТ 2.302-68, выбирают из следующего ряда (табл. 7.3)

При выборе масштаба следует руководствоваться, прежде всего, удобством пользования чертежом.

Масштаб указывается в графе основной надписи, имеющей заголовок «Масштаб». Если какое-то изображение на чертеже выполнено в другом масштабе, то масштаб указывают вместе с надписью, относящейся к изображению.

Например: для выносных элементов,

- дополнительных и местных видов — А (2:1);

- для разрезов и сечений — А -А (2:1).

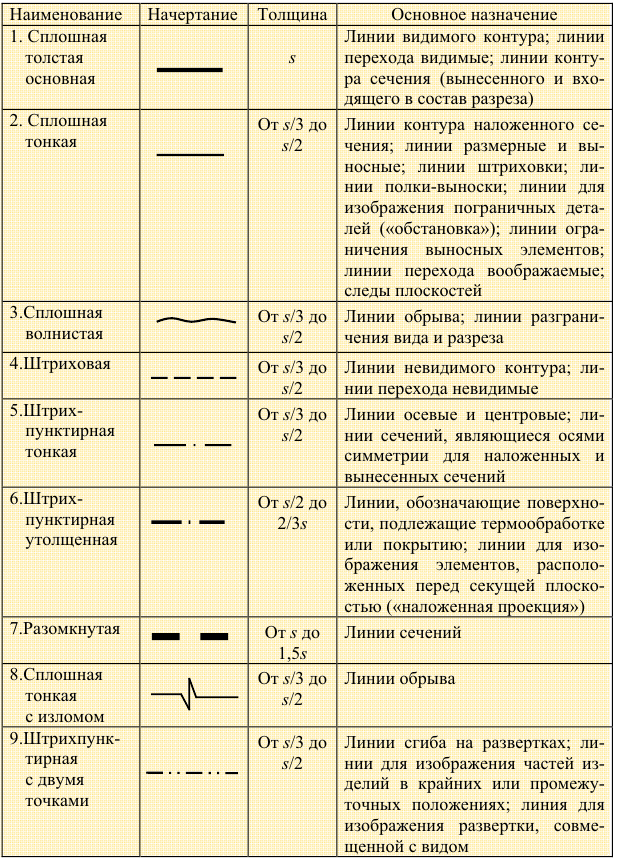

Линии

ГОСТ 2.303-68 устанавливает начертания и основные назначения линий на чертежах всех отраслей промышленности и строительства (табл. 7.4). Толщина сплошной основной линии

Стандарт устанавливает толщину линий и наименьшее расстояние между смежными линиями в зависимости от формата чертежа, а также приводит некоторые указания по обводке изображений на чертежах:

- длину штрихов в штриховых и штрихпунктирных линиях следует выбирать в зависимости от размеров изображения;

- штрихи в линии должны быть приблизительно одинаковой длины;

- промежутки между штрихами в каждой линии должны быть приблизительно одинаковыми;

- штрихпунктирные линии должны пересекаться и заканчиваться штрихами;

- штрихпунктирные линии, применяемые в качестве центровых, следует заменять сплошными тонкими линиями, если диаметр окружности или размеры других геометрических фигур в изображении менее 12 мм;

- для сложных разрезов и сечений допускается концы разомкнутой линии соединять штрихпунктирной тонкой линией.

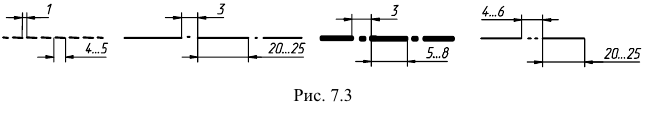

На рис. 7.3 приведены размеры, рекомендуемые для некоторых типов линий: штриховой, штрихпунктирной, штрихпунктирной утолщенной и штрихпунктирной с двумя точками.

Чертежные шрифты

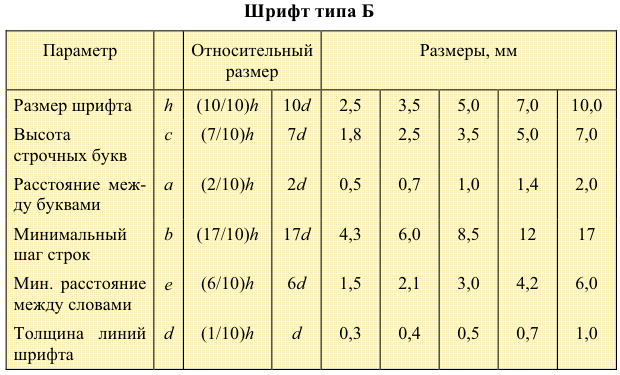

Все надписи на чертежах и других технических документах выполняются чертежным шрифтом. Чертежные шрифты для технических документов всех отраслей промышленности и строительства устанавливает ГОСТ 2.304-81. Основные параметры шрифта:

— размер шрифта высота прописных букв в миллиметрах, измеренная по перпендикуляру к основанию строки;

- с — высота строчных букв;

- g — ширина буквы — наибольшая ширина буквы;

d — толщина линии шрифта — зависит от типа и высоты шрифта.

ГОСТом установлены следующие типы шрифта:

- тип А без наклона

- тип А с наклоном около 75°

- тип Б без наклона

- тип Б с наклоном около 75°

с параметрами, приведенными в табл. 7.5.

ГОСТом установлены следующие размеры шрифта:

(1,8); 2,5; 3,5; 5; 7; 10; 14; 20; 28; 40, причем шрифт размера 1,8 допускается применять только для типа Б.

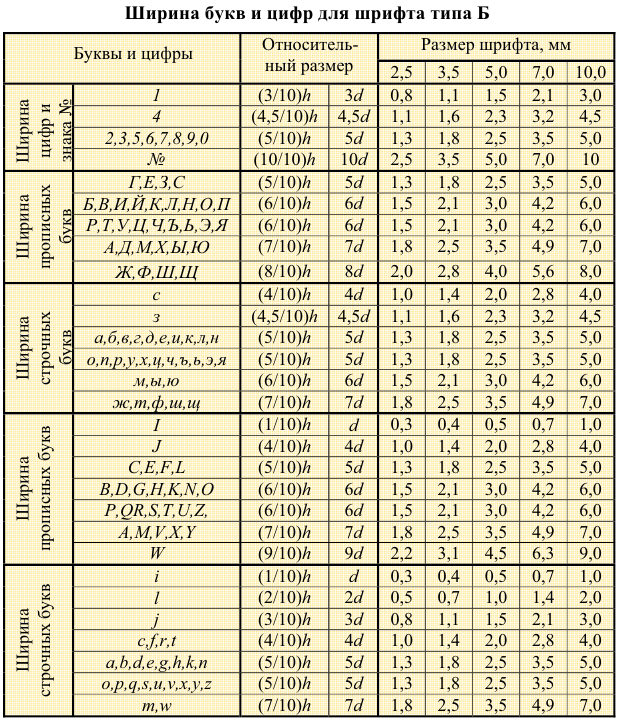

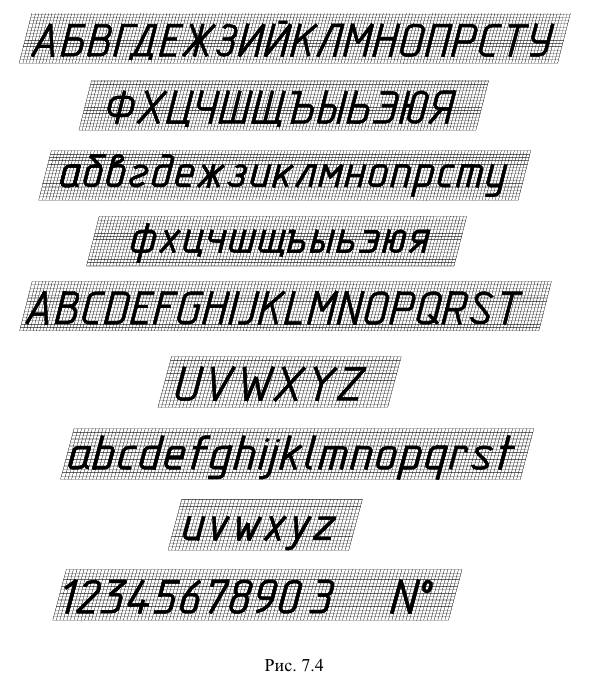

Стандартный чертежный шрифт включает русский, латинский, греческий алфавиты, арабские и римские цифры, а также знаки. На рис. 7.4 приведен образец русского, латинского шрифтов и арабских цифр.

При выполнении надписей на чертежах необходимо знать нс только конструкцию букв и цифр, но и наиболее рациональную последовательность их обводки. Как правило, при обводке букв и цифр все вертикальные и наклонные элементы выполняются движением сверху вниз. Горизонтальные — слева направо. Закругленные — вниз и влево или вниз и вправо.

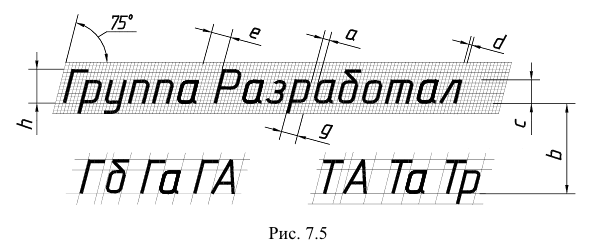

При выполнении графических заданий мы рекомендуем применять шрифт типа Б с наклоном

- Расстояние а между буквами, соседние линии которых не параллельны между собой (например, АТ), может быть уменьшено наполовину, т.е. на толщину d линии шрифта.

- Минимальным расстоянием е между словами, разделенными знаками препинания, является расстояние между знаком препинания и следующим за ним словом.

Для написания шрифта применяют вспомогательную сетку, в которую вписывают буквы. Шаг вспомогательных линий сетки зависит от толщины d линий шрифта.

Для того чтобы выполнить на чертеже надпись, недостаточно знать конструкцию каждой буквы и цифры. Необходимо еще правильно расположить ее по длине и высоте на поле чертежа или в графе основной надписи. Размеры букв для различных размеров шрифта приведены в табл. 7.6.

Некоторые сочетания букв дают кажущееся увеличение расстояния между буквами. В таких случаях расстояние между буквами сокращают до толщины буквы или до нуля (рис. 7.5).

Из таблицы видно, что буквы и цифры для одного и того же размера шрифта имеют различную ширину.

Дроби, показатели, индексы и предельные отклонения выполняют шрифтом на одну ступень меньшим, чем размер шрифта основной величины, или одинакового с ним размера.

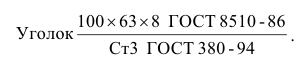

Обозначение материалов

Марки материалов в конструкторских документах указывают в соответствии со стандартами на эти материалы. Они имеют буквенно-цифровые обозначения, например: Сталь 40 ГОСТ 1050-88.

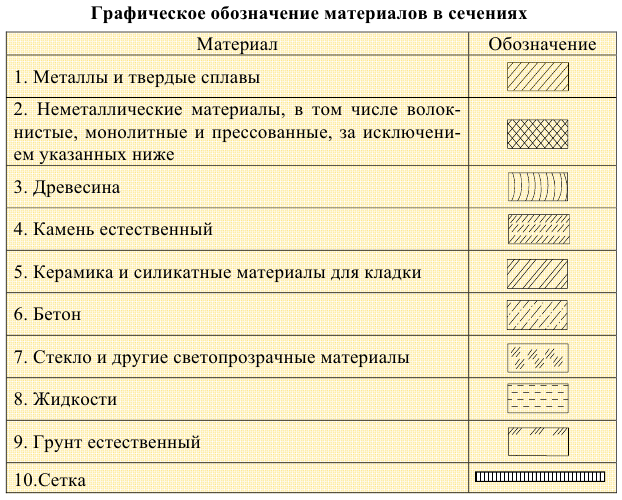

Графическое обозначение материалов в сечениях изделий по ГОСТ 2.306-68 зависит от вида материала, из которого выполнено изделие (табл. 7.7).

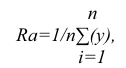

В зависимости от площади штриховки расстояние между параллельными линиями штриховки берется от 1 до 10 мм. Оно должно быть одинаковым для всех выполняемых в одном и том же масштабе сечений данной детали. Угол наклона штриховки относительно рамки чертежа — 45°. Направление любое, но одинаковое для одной и той же детали на всех сечениях одного чертежа. Если направление штриховки оказывается параллельным линиям контура детали или осевым линиям, то угол наклона линий штриховки таких деталей принимают 30° или 60° относительно горизонтальной стороны рамки. Для отдельных сечений детали, выполненных в масштабе увеличения или уменьшения, шаг штриховки может быть соответственно увеличен или уменьшен. Направление штриховки при этом сохраняется.

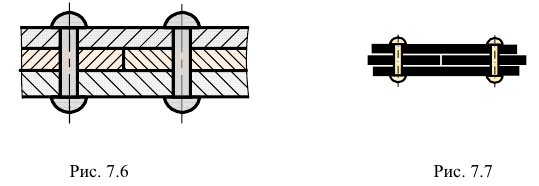

Для смежных сечений двух деталей направление штриховки для одного сечения принимают вправо, для другого — влево. При трех и более смежных сечениях разных деталей изменяют как направление, так и шаг штриховки (рис. 7.6).

Для смежных сечений нескольких деталей можно сдвигать линии штриховки в одном сечении по отношению к другому при одинаковом направлении. Узкие площади сечений, ширина которых на чертеже менее 2 мм, показывают зачерненными с оставлением просветов между смежными сечениями не менее 0,8 мм (рис. 7.7).

Узкие и длинные площади сечений (например, штампованных деталей), ширина которых на чертеже от 2 до 4 мм, рекомендуется штриховать полностью только на концах и у контуров отверстий. Остальную площадь сечений рекомендуется штриховать небольшими участками в нескольких местах (рис. 7.8). В этих случаях линии штриховки стекла (рис. 7.9) следует наносить с наклоном 15° — 20° к линии большей стороны контура сечения.

Проецирование по методу первою угла (метод Е)

При использовании этого метода предмет мысленно помешают внутрь куба и проецируют на внутренние поверхности его граней. Проецирующие лучи направлены от наблюдателя к граням.

Шесть граней куба принимают за основные плоскости проекций. Совмещая грани куба с расположенными на них изображениями в одну плоскость, получают чертеж предмета. Изображение на фронтальной плоскости проекций принимают на чертеже в качестве главного. Это изображение должно давать наиболее полное представление о форме и размерах предмета.

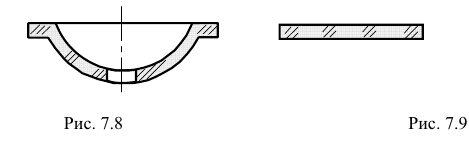

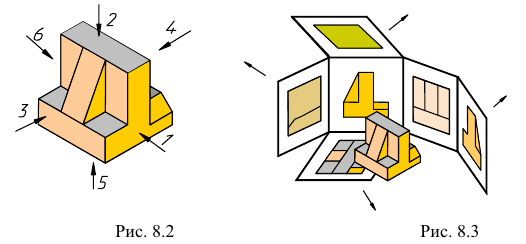

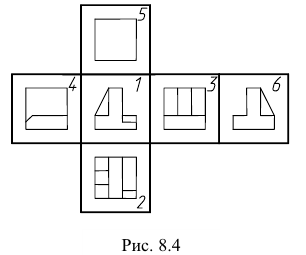

На рис. 8.2 показано направление взгляда, определяющее изображения на плоскостях проекций (гранях куба). Заднюю грань принимают за фронтальную плоскость проекций. Все другие грани совмещают с ней вращением вокруг линий их пересечения (рис. 8.3). Получают чертеж, включающий шесть изображений (рис. 8.4).

Расположение изображений (видов) относительно главного вида после развертывания плоскостей проекций в одну плоскость следующее: I — вид спереди (главный вид); 2 — вид сверху; 3 — вид слева; 4 вид справа; 5 — вид снизу; 6 — вид сзади (вид сзади допускается располагать слева от вида справа).

Проецирование по методу третьего угла (метод А)

При построении изображений в этой системе плоскости проекций считают прозрачными. Они располагаются между наблюдателем и изображаемым предметом.

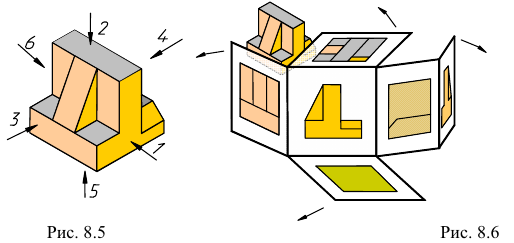

На рис. 8.5 показано направление взгляда на предмет.

После совмещения плоскостей проекций получают систему расположения изображений, в которой вид сверху расположен на месте вида снизу, а вид слева — на месте вида справа (рис. 8.6).

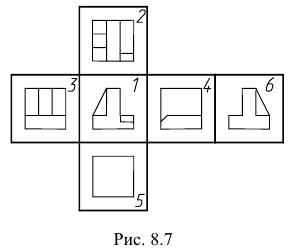

На рис. 8.7 показано расположение видов относительно главного вида (вида спереди) после развертывания плоскостей проекций. Наименование видов такое же, как при методе Е.

Изображения на чертеже в зависимости от их содержания разделяются на виды, разрезы, сечения.

Виды, разрезы, сечения

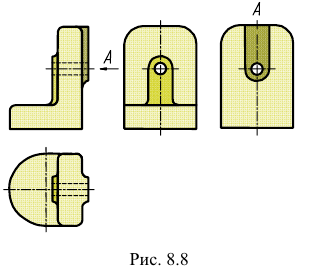

Вид — изображение обращенной к наблюдателю видимой части поверхности предмета. Для уменьшения количества изображений допускается показывать на видах невидимые части поверхности предмета при помощи штриховых линий (рис. 8.8).

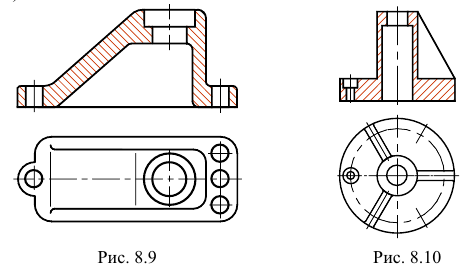

Разрез — изображение предмета, мысленно рассеченного одной или несколькими плоскостями. При атом мысленное рассечение предмета относится только к данному разрезу и не меняет других изображений предмета. На разрезе показывается то, что получается в секущей плоскости и что расположено за ней (рис. 8.9). Допускается изображать не все, что расположено за секущей плоскостью, если это не требуется для понимания конструкции предмета (например, ребра жесткости, рис. 8.10).

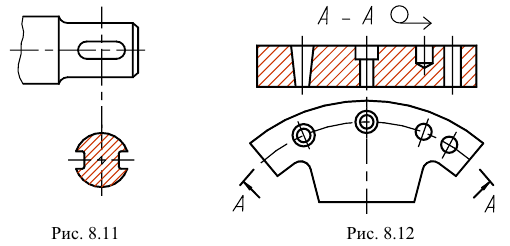

Сечение — изображение фигуры, получающейся при мысленном рассечении предмета одной или несколькими плоскостями (рис. 8.11).

На сечении показывается только то, что получается непосредственно в секущей плоскости.

Допускается в качестве секущей применять цилиндрическую поверхность, которая развертывается затем в плоскость (рис. 8.12).

Количество изображений (видов, разрезов, сечений) должно быть наименьшим, но должно обеспечивать полное представление о предмете. Минимальное количество изображений — два.

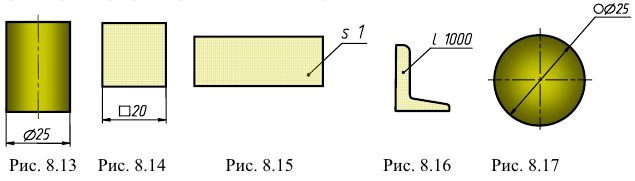

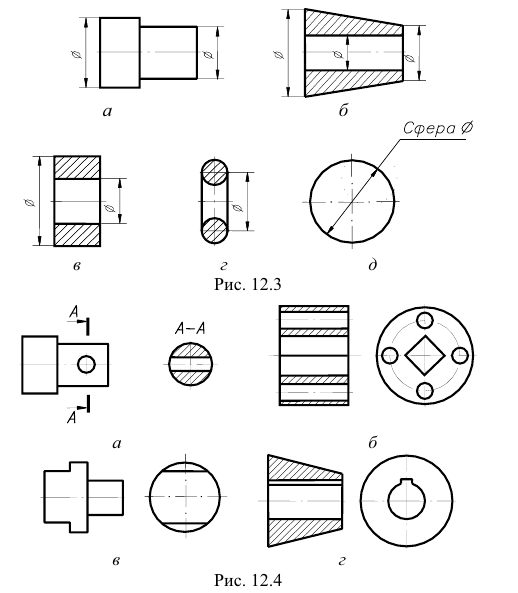

Применение условных знаков позволяет уменьшать количество изображений при вычерчивании предметов. В простейших случаях чтобы иметь ясное представление о предмете достаточно одного изображения и соответствующего условного знака. Знак

На чертеже сферы перед размерным числом наносится слово «Сфера» или знак

Виды

Различают основные, дополнительные и местные виды. Основными называют виды, полученные проецированием предмета на шесть граней куба, если предмет поместить внутрь его.

Если виды сверху, слева, справа, снизу, сзади не находятся в непосредственной проекционной связи с главным изображением (видом или разрезом, изображенным на фронтальной плоскости проекций), то направление проецирования должно быть указано стрелкой около соответствующего изображения. Над стрелкой и над полученным изображением (видом) следует нанести одну и ту же прописную букву русского алфавита. Чертежи оформляют так же, как сели перечисленные виды отделены от главного изображения другими изображениями или расположены не на одном листе с ним (рис. 8.8).

Если какую-либо часть предмета невозможно показать на перечисленных выше видах без искажения формы и размеров, то применяют дополнительные виды. В этом случае предмет проецируют на дополнительную плоскость. Следовательно, дополнительный вид — это изображение предмета (или его части) на выбранную плоскость, не параллельную ни одной из плоскостей проекций.

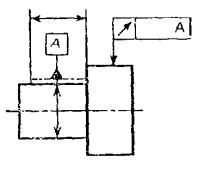

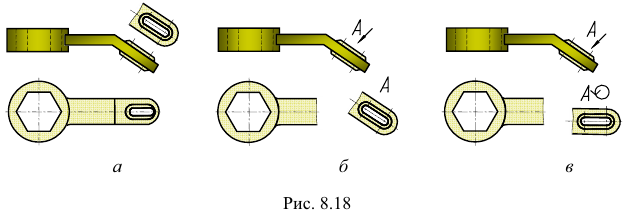

Когда дополнительный вид расположен в непосредственной проекционной связи с соответствующим изображением, стрелку и обозначение вида не наносят (рис. 8.18, а).

Если между основным и дополнительным видами нет проекционной связи, то дополнительный вид должен быть отмечен на чертеже прописной буквой русского алфавита. У связанного с дополнительным видом изображения предмета должна быть поставлена стрелка, указывающая направление взгляда, с соответствующим буквенным обозначением (стрелка А, рис. 8.18, б, в).

Допускается дополнительный вид поворачивать, но сохраняя, как правило, положение, принятое для данного предмета на главном изображении. Обозначение вида при этом должно быть дополнено условным графическим обозначением

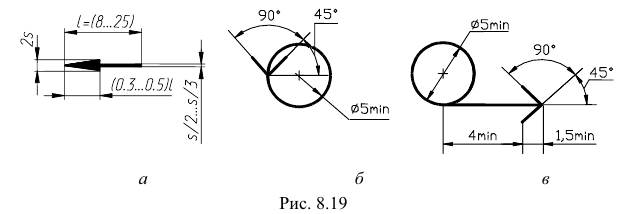

При необходимости указывают угол поворота после знака «повернуто». Несколько одинаковых дополнительных видов, относящихся к одному предмету, обозначают одной буквой и вычерчивают один вид. На рис. 8.19 приведены размеры стрелки, указывающей направление взгляда (рис. 8.19, а) и знаков, заменяющих слова «повернуто» (рис. 8.19, б) и «развернуто» (рис. 8.19, в). Размер шрифта прописной буквы, проставленной у стрелки, должен быть больше размера размерных чисел, применяемых на чертеже, приблизительно в два раза.

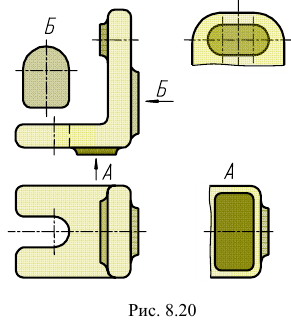

Изображение отдельного, ограниченного места поверхности предмета, называется местным видом. Местный вид может быть ограничен линией обрыва, по возможности в наименьшем размере (рис. 8.20) , или не ограничен (вид Б, рис. 8.20) . Местный вид отмечается на чертеже подобно дополнительному виду.

Если местный вид выполнен в масштабе, отличном от масштаба остальных изображений на чертеже, то рядом с буквенным обозначением этого вида в скобках указывается его масштаб.

Разрезы

Разрезы можно разделить на четыре группы.

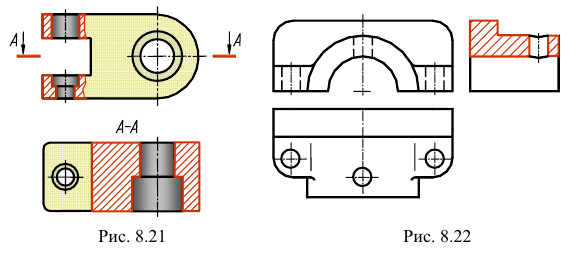

• В зависимости от положения секущей плоскости относительно горизонтальной плоскости проекций разрезы разделяются на: горизонтальные — секущая плоскость параллельна горизонтальной плоскости проекций (например, разрез А-А, рис. 8.21);

вертикальные — секущая плоскость перпендикулярна горизонтальной плоскости проекций (например, разрез на месте вида слева, рис. 8.22);

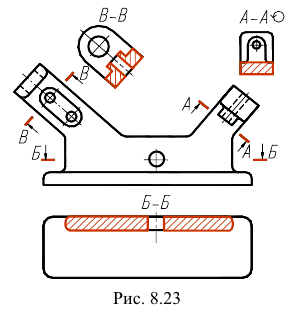

наклонные — секущая плоскость составляет с горизонтальной плоскостью проекций угол, отличный от прямого, например разрез А-А на рис. 8.23.

Вертикальный разрез называется фронтальным, если секущая плоскость параллельна фронтальной плоскости проекций, и профильным, если секущая плоскость параллельна профильной плоскости проекций (рис. 8.22).

• В зависимости от числа секущих плоскостей разрезы разделяются:

- на простые — разрезы, выполненные одной секущей плоскостью (рис. 8.21, 8.22);

- сложные — выполненью несколькими сскуюшими плоскостями.

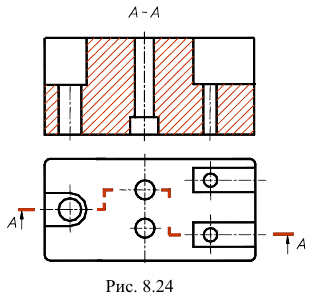

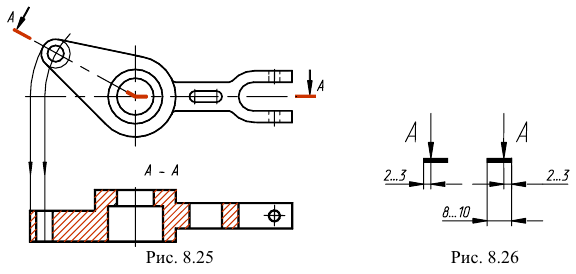

Сложные разрезы бывают ступенчатыми, если секущие плоскости параллельны (например, ступенчатый фронтальный разрез А-А, рис. 8.24), и ломаными, если секущие плоскости пересекаются (например, разрез А — А. рис. 8.25).

• Разрезы называются продольными, если секущие плоскости направлены вдоль длины или высоты предмета (рис. 8.24), и поперечными, если секущие плоскости направлены перпендикулярно длине или высоте предмета (рис. 8.22). Положение секущей плоскости указывают на чертеже линией сечения. Для линии сечения должна применяться разомкнутая линия толщиной

Начальный и конечный штрихи не должны пересекать контур соответствующего изображения.

При выполнении сложных разрезов переход от одной секущей плоскости к другой на разрезе условно не показывается.

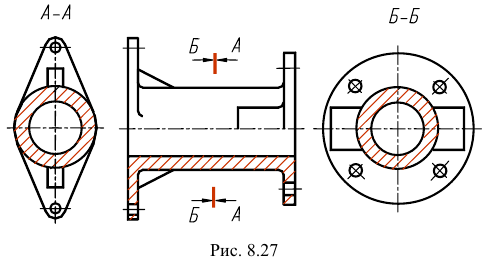

В случаях, подобных показанному на рис. 8.27, стрелки, указывающие направление взгляда, наносятся на одной линии.

У начала и конца линии сечения, а при необходимости и у мест пересечения секущих плоскостей, ставят одну и ту же прописную букву русского алфавита так, чтобы стрелки размещались между буквой и изображением.

Разрез должен быть отмечен надписью по типу «А — А» (всегда двумя буквами через тире).

Когда секущая плоскость совпадает с плоскостью симметрии предмета, а соответствующие изображения расположены в непосредственной проекционной связи и не разделены изображениями, положение секущей плоскости не отмечают и разрез не сопровождают надписью. (Например, разрез на месте вида слева, рис. 8.22).

Горизонтальные, фронтальные и профильные разрезы, как правило, располагают на месте соответствующих основных видов. Вертикальный разрез (если секущая плоскость не параллельна фронтальной или профильной плоскостям проекций), а также наклонный разрез выполняются и располагаются в соответствии с направлением, указанным стрелками на линии сечения. Допускается располагать такие разрезы в любом месте чертежа (разрез В -В , рис. 8.23). Их можно поворачивать до положения, соответствующего принятому для данного предмета на главном изображении.

В последнем случае к надписи должно быть добавлено условное графическое обозначение

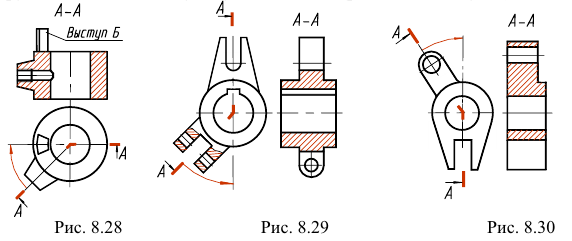

При выполнении ломаных разрезов секущие плоскости условно поворачивают до совмещения в одну плоскость (рис. 3.28 — 8.30). Направление поворота при -этом может не совпадать с направлением взгляда.

Если совмещенные плоскости будут параллельными одной из основных плоскостей проекций, то ломаный разрез можно помещать на месте соответствующего вида. При повороте секущей плоскости элементы предмета, расположенные за ней, вычерчивают так, как они проецируются на соответствующую плоскость (рис. 8.28, выступ Б).

• Если секущая плоскость полностью пересекает предмет, разрез называется полным (рис. 8.21, 8.22).

Разрез, служащий для выяснения устройства предмета лишь в отдельном, ограниченном месте, называется местным.

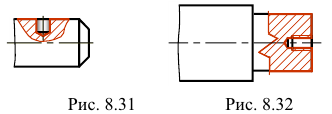

Местный разрез выделяется на виде сплошной волнистой линией или сплошной тонкой линией с изломом (рис. 8.31 — 8.34). Эти линии не должны совпадать с какими-либо другими линиями изображения.

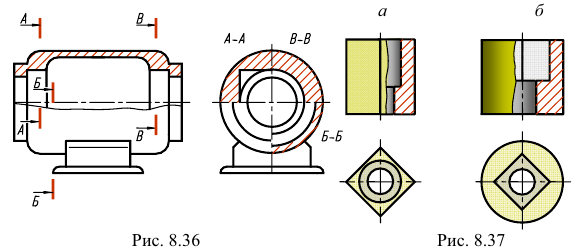

Часть вида и часть соответствующего разреза допускается соединять, разделяя их сплошной волнистой линией или сплошной тонкой линией с изломом. Если при этом соединяются половина вида и половина разреза, каждый из которых является симметричной фигурой, то разделяющей линией служит ось симметрии (рис. 8.34). Допускается также разделение разреза и вида штрихпунктирной тонкой линией, совпадающей со следом плоскости симметрии не всего предмета, а лишь его части, если она представляет тело вращения (рис. 8.35).

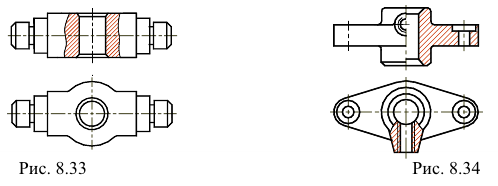

Допускается соединять четверть вида и четверти трех разрезов; четверть вида, четверть одного разреза и половину другого и т. п. при условии, что каждое из этих изображений в отдельности симметрично (рис. 8.36). Часть изображения, представляющего собой разрез, обычно располагают правее или ниже оси симметрии, разделяющей соединяемые изображения.

Если с осью симметрии изображения совпадает какая-либо линия, например, проекция ребра, то вид от разреза отделяют сплошной волнистой линией (рис. 8.37). Линию проводят правее (если ребро изображается на виде, рис. 8.37, а) или левее (если ребро изображается на разрезе, рис. 8.37, б) оси симметрии.

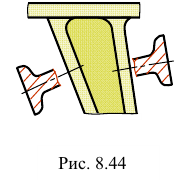

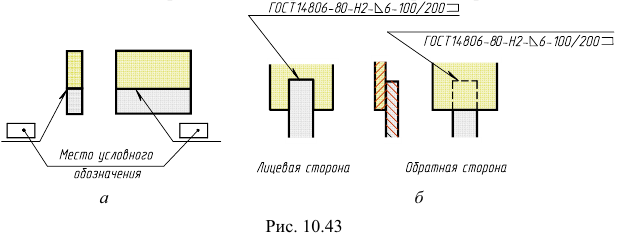

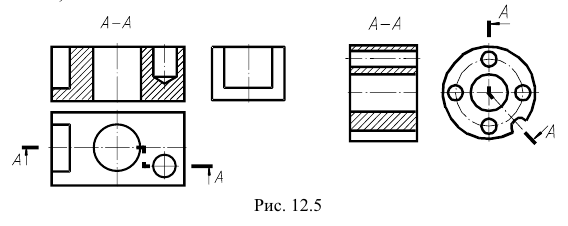

Сечения

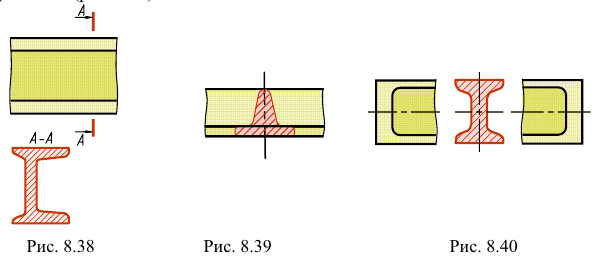

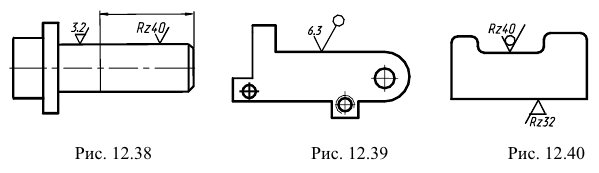

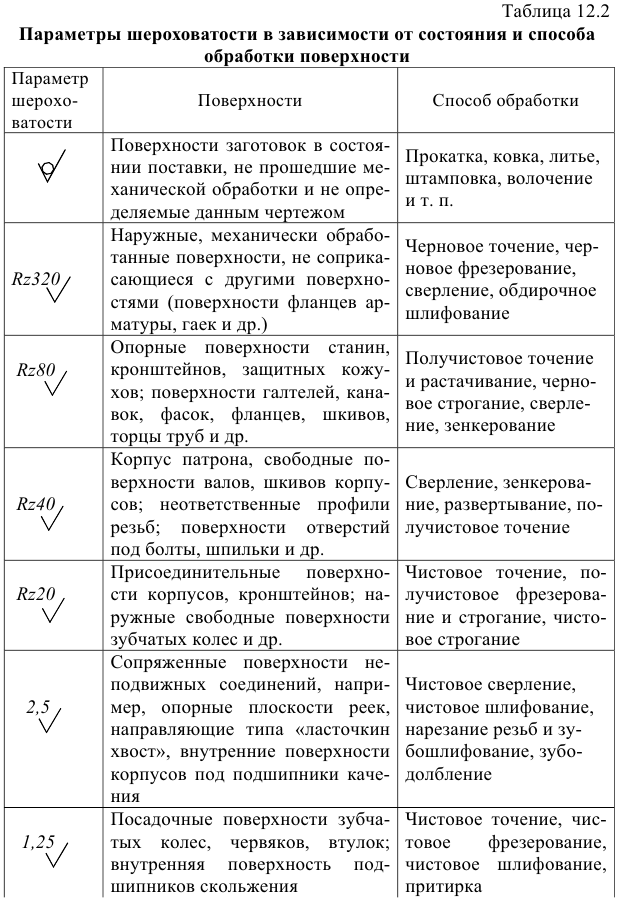

Сечения, не входящие в состав разреза, разделяют на вынесенные (рис. 8.11, 8.38) и наложенные (рис. 8.39).

Лучше использовать вынесенные сечения. Их допускается располагать в разрыве между частями одного и того же вида (рис. 8.40).

Контур вынесенного сечения, а также сечения, входящего в состав разреза, изображают сплошными основными линиями, контур наложенного сечения — сплошными тонкими линиями. Контур изображения предмета в месте расположения наложенного сечения не прерывают (рис. 8.39). Ось симметрии вынесенного или наложенного сечения (рис. 8.39) указывают штрихпунктирной тонкой линией без обозначения буквами и стрелками и линию сечения не проводят.

В случаях, подобных показанным на рис. 8.11 и 8.40, при симметричной фигуре сечения линию сечения не проводят. Во всех остальных случаях для линии сечения применяют разомкнутую линию с указанием стрелками направления взгляда и обозначают ее одинаковыми прописными буквами русского алфавита. Сечение сопровождают надписью по типу «А-А» (рис. 8.38).

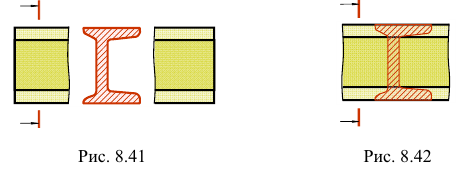

Для несимметричных сечений, расположенных в разрыве (рис. 8.41) или наложенных (рис. 8.42), линию сечения проводят со стрелками, но буквами не обозначают.

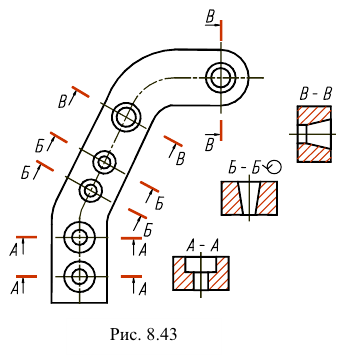

Сечение по построению и расположению должно соответствовать направлению, указанному стрелками (рис. 8.43). Допускается располагать сечение на любом месте поля чертежа, а также с поворотом и с добавлением условного графического обозначения

Для нескольких одинаковых сечений, относящихся к одному предмету, линию сечения обозначают одной буквой и вычерчивают одно сечение (рис. 8.43, сечения А — А и Б — Б).

Если при этом секущие плоскости направлены под различными углами, то условное графическое обозначение

Когда расположение одинаковых сечений точно определено изображением или размерами, до пускается наносить одну линию сечения, а над изображением сечения указывать количество сечений.

Секущие плоскости выбирают так, чтобы получить нормальные поперечные сечения (рис. 8.44) .

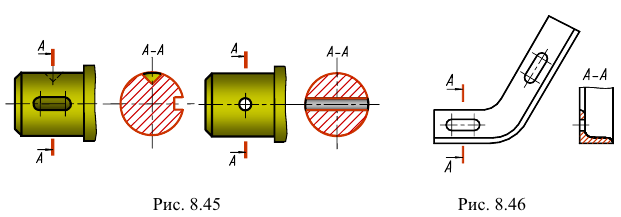

Если секущая плоскость проходит через ось поверхности вращения, ограничивающей отверстие или углубление, то контур отверстия или углубления в сечении показывают полностью (рис. 8.45) .

Если сечение получается состоящим из отдельных самостоятельных частей, то нужно применять разрезы (рис. 8.46).

Условности и упрощения при изображении деталей

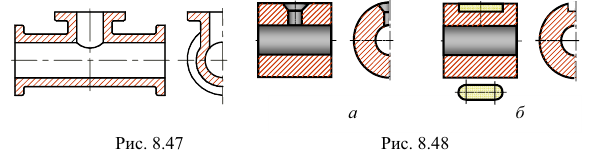

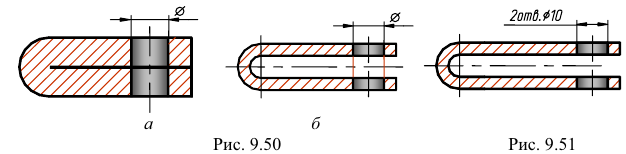

Если вид, разрез или сечение представляют симметричную фигуру, допускается вычерчивать половину изображения (рис. 8.27, 8.48,) или немного более половины изображения с проведением в последнем случае линии обрыва. Если при выполнении разреза соединяются половина вида и половина разреза, каждый из которых является симметричной фигурой, то разделяющей линией служит ось симметрии. При этом разрез выполняют правее или ниже оси симметрии (рис. 8.49).

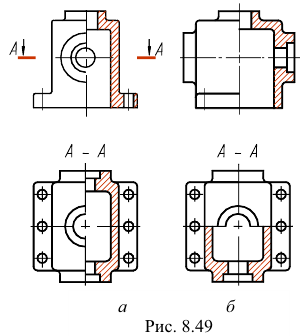

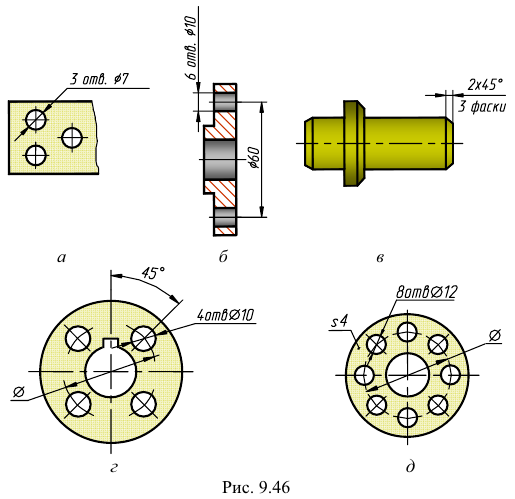

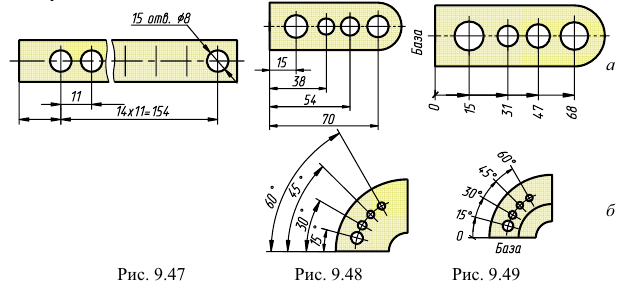

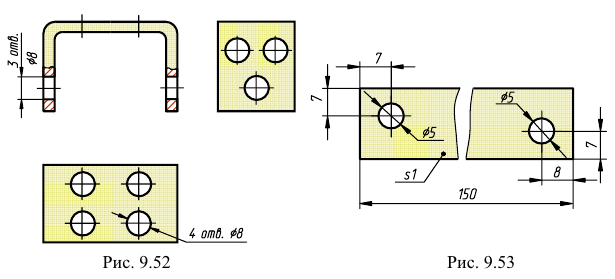

Если предмет имеет несколько одинаковых, равномерно расположенных элементов, то на изображе нии этого предмета полностью показывают один-два таких элемента (например, одно-два отверстия), а остальные элементы показывают упрощенно или условно (рис. 8.50).

Допускается изображать часть предмета (рис. 8.51) с указаниями о количестве элементов, их расположении.

На видах и разрезах допускается упрощенно изображать проекции линий пересечения поверхностей, если не требуется точного их построения. Например, вместо лекальных кривых проводят дуги окружности и прямые линии (рис. 8.47, 8.48).

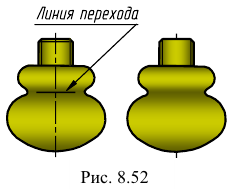

Плавный переход от одной поверхности к другой показывается условно или со всем не показывается (рис. 8.52).

Такие детали, как винты, заклепки, шпонки, непустотелые валы и шпиндели, шатуны, рукоятки и т.п. при продольном разрезе показывают нерассеченными.

Шарики всегда показывают нерассеченными.

Как правило, на сборочных чертежах гайки и шайбы показываются нерассеченными.

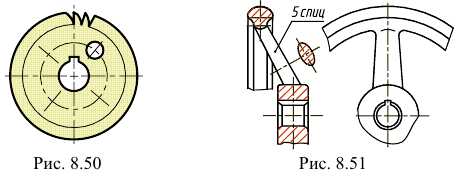

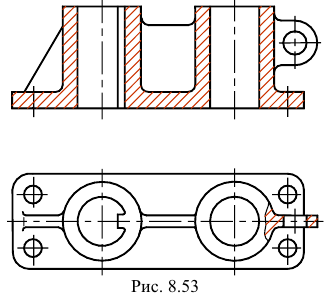

Такие элементы, как спицы маховиков и шкивов, зубья зубчатых колес, тонкие стенки типа ребер жесткости и т.н., показывают незаштрихованными, если секущая плоскость направлена вдоль оси или длинной стороны такого элемента (рис. 8.5 I, 8.53).

Если в подобных элементах детали имеется местное сверление, углубление и т. п., то делают местный разрез.

Элементы деталей, имеющие размеры (или разницу в размерах) на чертеже 2 мм и менее, допускается изображать с небольшим увеличением, отступая от масштаба, принятого для всего изображения. Незначительную конусность или уклон так же допускается изображать с увеличением.

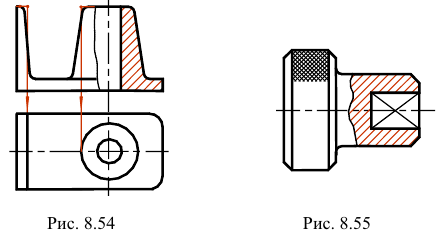

На тех изображениях, на которых уклон или конусность отчетливо не выявляются (например, на виде сверху, рис. 8.54), проводят только одну линию, соответствующую меньшему размеру элемента с уклоном или меньшему основанию конуса.

На чертежах предметов со сплошной сеткой, плетенкой, орнаментом, рифлением, накаткой и т. д. допускается изображать эти элементы частично, с возможным упрощением (рис. 8.55).

Если необходимо выделить на чертеже плоские поверхности предмета, то на них проводят диагонали сплошными тонкими линиями (рис. 8.55).

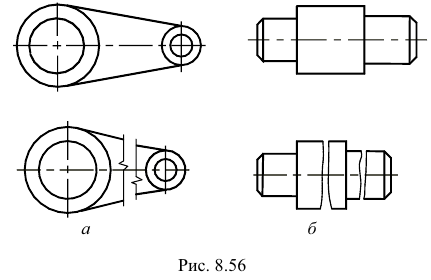

Предметы или элементы, имеющие постоянное или закономерно изменяющееся поперечное сечение (валы, цепи, прутки, фасонный прокат, шатуны и т.п.), допускается изображать с разрывами (рис. 8.56). Частичные изображения и изображения с разрывами ограничивают одним из следующих способов:

- а) сплошной тонкой линией с изломом, которая может выходить за контур изображения на длину от двух до четырех мм. Эта линия может быть наклонной относительно линии контура (рис. 8.56, а);

- б) сплошной волнистой линией, соединяющей соответствующие линии контура (рис. 8.56, б);

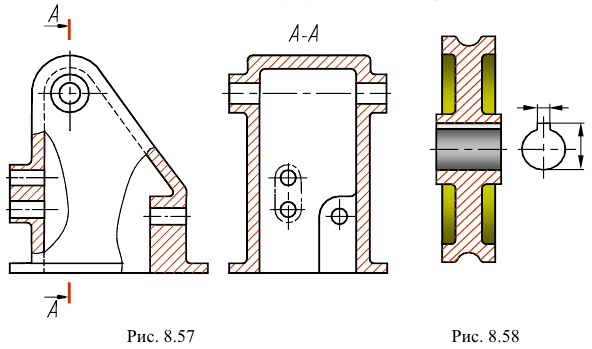

Для упрощения чертежей или сокращения количества изображений допускается:

- а) часть предмета, находящуюся между наблюдателем и секущей плоскостью, изображать штрихпунктирной утолщенной линией непосредственно на разрезе («наложенная проекция», рис. 8.57);

- б) применять сложные разрезы (рис. 8.24, 8.25);

- в) для показа отверстия в ступицах зубчатых колес, шкивов и т. и., а также для шпоночных пазов вместо полного изображения детали давать лишь контур отверстия (рис. 8.58) или паза (рис. 8.48, б);

- г) изображать в разрезе отверстия, расположенные на круглом фланце, когда они нс попадают в секущую плоскость (рис. 8.27).

Если вид сверху не является необходимым и чертеж состоит из изображений на фронтальной и профильной плоскостях проекций, то при ступенчатом разрезе линия сечения и надписи, относящиеся к разрезу, наносятся так, как показано на рис. 8.59.

Условности и упрощения, допускаемые в неразъемных соединениях, в чертежах электротехнических и радиотехнических устройств, зубчатых зацеплений и т.д., устанавливаются соответствующими стандартами.

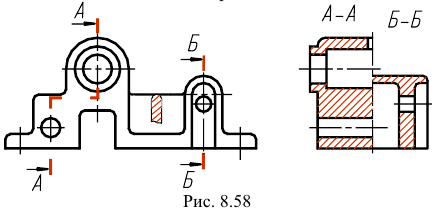

Выносные элементы

Выносной элемент — дополнительное отдельное изображение (обычно увеличенное) какой-либо части предмета, требующей графического и других пояснений в отношении формы, размеров и иных данных. Выносной элемент может содержать подробности, нс указанные на соответствующем изображении. Он может отличаться от основного изображения по содержанию (например, изображение может быть видом, а выносной элемент — разрезом).

При применении выносного элемента соответствующее место отмечают на виде, разрезе или сечении замкнутой сплошной тонкой линией — окружностью, овалом и т.п., обозначая выносной элемент прописной буквой русского алфавита на полке линии-выноски. Над изображением выносного элемента указывают обозначение и масштаб, в котором он выполнен (рис. 8.60).

Выносной элемент располагают на чертеже как можно ближе к соответствующему месту на изображении предмета.

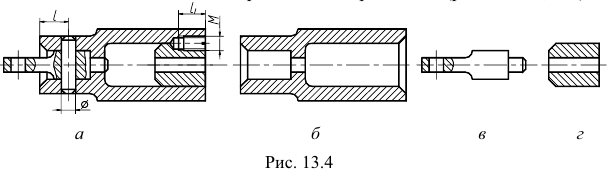

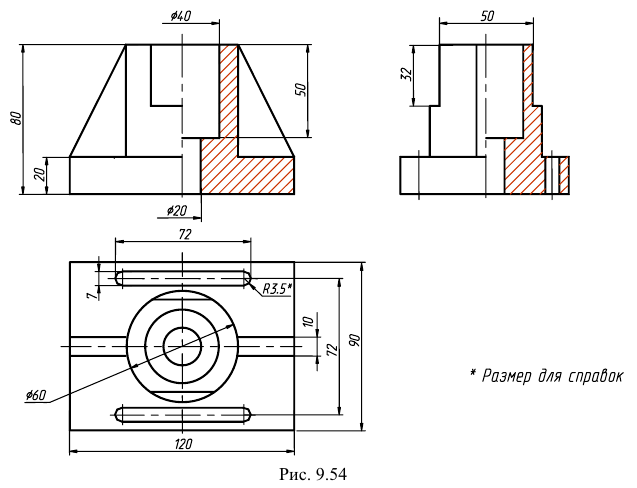

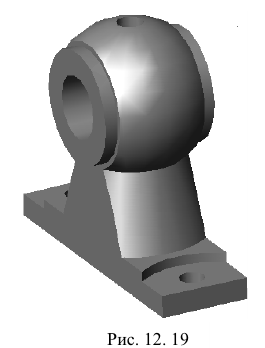

Примеры построения изображений детали

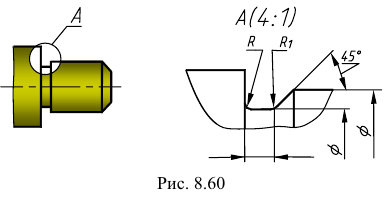

Рассмотрим несколько примеров выполнения изображений деталей.

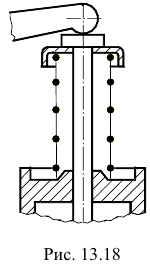

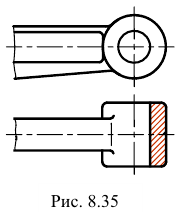

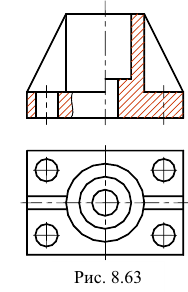

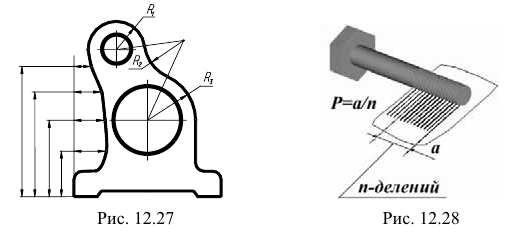

Пример 1. По аксонометрическому изображению построить чертеж детали (рис. 8.61), то есть построить необходимое количество видов и выполнить на них разрезы для выявления внутреннего устройства детали.

Проведем предварительный анализ поверхностей, ограничивающих изделие, и определим, сколько изображений — видов и разрезов необходимо выполнить. Заданная деталь состоит из четырехгранной призмы — основания 1 с четырьмя цилиндрическими сквозными отверстиями 2. На призме установлен цилиндр 3, поддерживаемый с двух сторон ребрами жесткости 4 клиновидной формы. Внутри детали имеется вертикальное цилиндрическое ступенчатое сквозное отверстие 5.

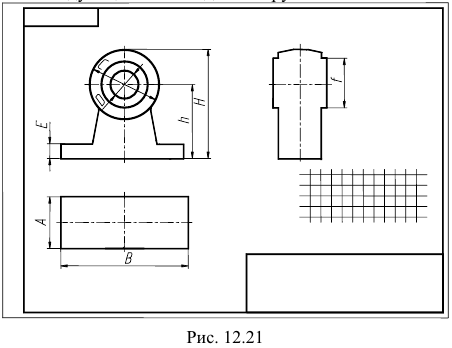

Количество видов должно быть минимальным, но достаточным для понимания конструкции детали. В данном примере достаточно двух видов — главного (вида спереди) и вида сверху (рис. 8.62). При выборе главного вида необходимо помнить, что он должен давать наиболее полное представление о детали.

Для изображения внутренних форм изделия достаточно выполнить два разреза. Простой фронтальный, совпадающий с плоскостью симметрии детали и поэтому не требующий обозначения. И местный разрез для выявления отверстий в основании детали. На разрезе не заштриховано ребро жесткости 4, так как секущая плоскость направлена вдоль него (рис. 8.63). Так как деталь симметрична относительно вертикальной оси, на главном виде соединены половина вида с половиной разреза, границей между которыми является осевая линия.

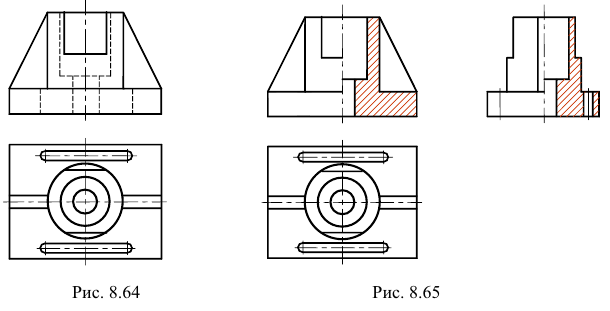

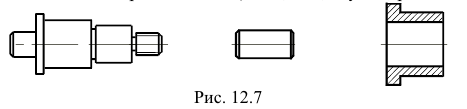

Пример 2. Внесем изменения в конструкцию детали. В основании вместо четырех цилиндрических отверстий выполним два призматических паза. На поверхности внешнего цилиндра сделаем плоские срезы — лыски (рис. 8.64). Чтобы показать на чертеже внешние и внутренние элементы этой детали, следует выполнить три вида с разрезами (рис. 8.65).

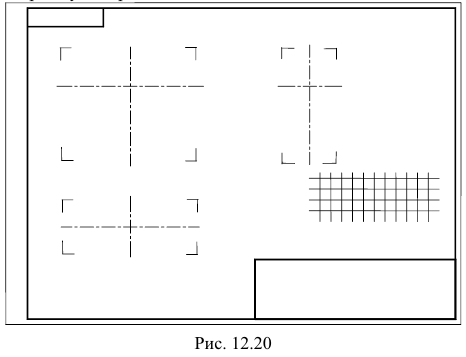

При построении изображений детали на листе формата чертежной бумаги сначала проводим линии рамки чертежа. Выполняем основную надпись и дополнительную графу.

Затем выделяем место для каждого изображения, учитывая их проекционную связь и равномерное заполнение поля чертежа. Проводим осевые линии изображений и тонкими линиями вычерчиваем заданные виды.

Выполняем разрез на главном виде, а затем разрез на виде слева. Выполняя штриховку, выдерживаем одинаковыми направление и расстояние между параллельными линиями штриховки на всех изображениях.

Удаляем лишние линии построения.

Обводим чертеж линиями требуемой толщины и начертания. Заполняем основную надпись и дополнительную графу. Проверяем правильность чертежа.

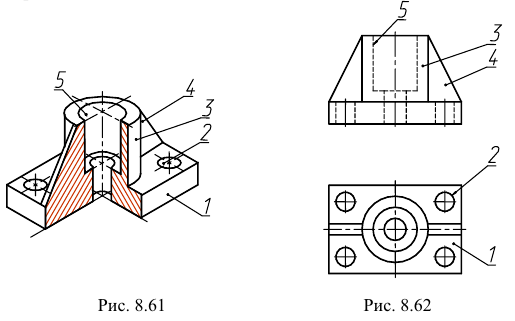

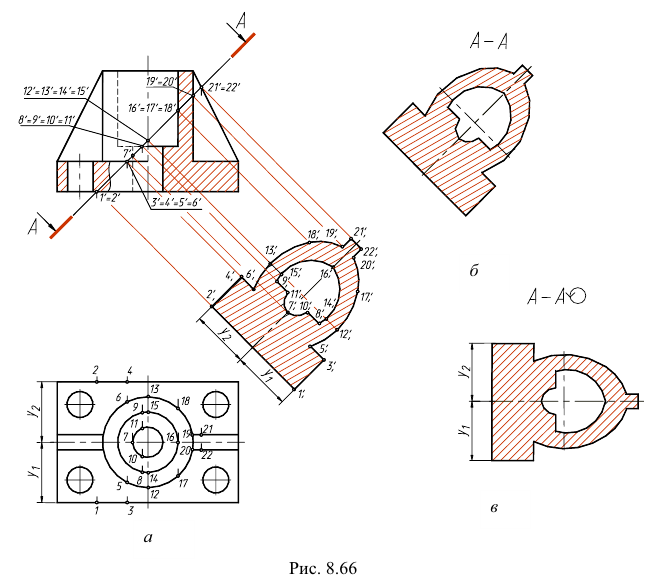

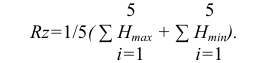

Пример 3. Построение наклонного сечения. Наклонные сечения получаются от пересечения предмета плоскостью, составляющей с горизонтальной плоскостью проекций угол, отличный от прямого.

На чертеже наклонные сечения выполняют по типу вынесенных сечений и в соответствии с направлением, указанным стрелками на линии сечения. Построение наклонных сечений основано на применении способа замены плоскостей проекций, рассмотренного в главе 4. При построении сечений в черчении новую ось и плоскость проекций не обозначают. Не является обязательным и строгое соблюдение проекционной связи между фигурой сечения и изображением, где задан след секущей плоскости (как на рис. 8.66, а). Фигуру сечения можно расположить в любом удобном месте поля чертежа (рис. 8.66, б, в). При этом обозначение сечения должно сопровождаться знаком

Перед построением наклонного сечения необходимо определить, какие поверхности ограничивают деталь и какие линии получаются от пересечения этих поверхностей с секущей плоскостью. Наклонное сечение детали строится как совокупность наклонных сечений составляющих ее геометрических тел. При анализе конструкции детали, изображенной на рис. 8.61, мы выяснили, что деталь ограничивают призматические и цилиндрические поверхности. Мысленно расчленяем ее на составляющие поверхности и строим поочередно пересечение плоскости с каждой из этих поверхностей. При сечении плоскостью призматического основания детали в сечении получаем прямоугольник, который ограничен точками 1, 2, 3, 4 (рис. 8.66, а). Пересекая верхнее основание призмы, секущая плоскость пересекает образующие внешнего цилиндра также в точках 5 и 6. Сечение цилиндрической поверхности наклонной плоскостью это эллипс. В данном случае эллипс будет неполным, так как секущая плоскость пересекает не все образующие цилиндра. Одновременно с внешней цилиндрической поверхностью секущая плоскость пересекает внутреннее цилиндрическое отверстие, имеющее переменный диаметр, и ребро жесткости призматической формы.

Обозначаем все точки, в которых секущая плоскость А — А пересекает очерковые линии наружных и внутренних поверхностей детали, а также осевые линии изображений (точки 1,2, . 21,22).

Находим горизонтальные проекции точек на виде сверху, используя линии связи и принадлежность их соответствующим поверхностям. Фигура сечения имеет ось симметрии. На свободном месте чертежа проводим ось параллельно следу секущей плоскости А — А. Из точек 1′, . 22′ перпендикулярно следу плоскости проводим линии связи. Из точек их пересечения с осью в обе стороны от нее откладываем у координаты точек, например

Можно построить сечение, располагая его ось симметрии горизонтально (рис. 8.66, в). В этом случае на оси симметрии откладываем расстояния, равные расстояниям между фронтальными проекциями точек. Затем проводим линии, перпендикулярные к оси. На этих линиях откладываем г координаты точек, как и в первом случае. Соединяем полученные точки. Заштриховываем сечение и обозначаем его.

Видео:✅КАК ПОСТАВИТЬ ШЕРОХОВАТОСТЬ НА ЧЕРТЕЖЕ // ОБОЗНАЧЕНИЕ ШЕРОХОВАТОСТИ // ВЫБОР //ГОСТСкачать

Нанесение размеров на чертежи

Основанием для суждения о величине изображенного предмета служат только числовые размеры. Числовые размеры не зависят от масштаба и точности выполнения чертежа.

Для того чтобы нанести размеры на чертеже, необходимо:

- во-первых, правильно задать их в соответствии с назначением предмета и условиями его изготовления;

- во-вторых, графически правильно нанести эти размеры на чертеже.

В настоящей главе рассматриваются правила нанесения размеров на чертежах, установленные ГОСТом 2.307-68.

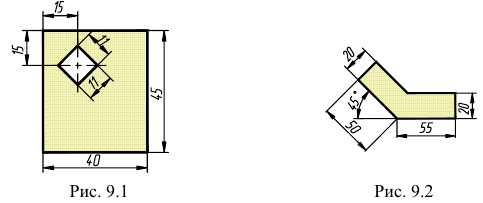

Размерные и выносные линии. Размерные числа

Размеры на чертежах указывают размерными числами (числовыми величинами, определяющими данный размер) и размерными линиями, служащими для указания направлений и границ измерений. Для линейных размеров размерные линии проводят параллельно отрезку, размер которого указывается (рис. 9.1 и 9.2).

Размерные линии примыкают своими стрелками к границам измерений. Границами измерений могут быть специально для этого предназначенные выносные линии, а также контурные, осевые и центровые линии. Выносные линии должны выступать за концы стрелок размерной линии приблизительно на 2 — 3 мм.

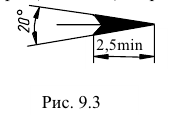

Величину стрелки размерной линии выбирают в зависимости от толщины

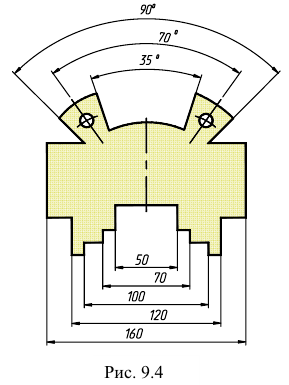

Расстояние между размерной линией и параллельной ей линией контура (осевой, центровой) должно быть 10 мм. При нанесении на чертеже параллельных размерных линий расстояние между ними должно быть не менее 7 мм (рис. 9.4).

В качестве размерных линий нельзя использовать контурные, осевые, центровые и выносные линии.

Размерная линия не должна служить продолжением контурной, осевой, центровой или выносной линий. Недопустимо также примыкание стрелок размерных линий к точкам пересечения каких-либо линий чертежа и к точкам сопряжения дуг, дуг и прямых.

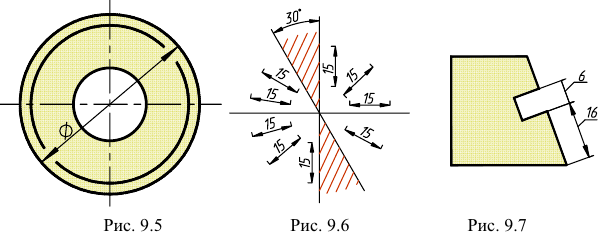

Если на чертеже недостаточно места для стрелки, так как близко расположена контурная или выносная линия, то линию рекомендуется прерывать (рис. 9.5).

Линейные размеры указывают в миллиметрах. Единицу измерения (мм) на чертеже не наносят. Если линейные размеры необходимо задать в других единицах измерения, то наименование единиц должно быть указано при размерном числе (например: 20 см; 3 м) или в соответствующем примечании на чертеже (в технических требованиях). Размерные числа показывают действительную величину изделия и не зависят от масштаба изображения. Размерное число наносят над размерной линией параллельно ей и как можно ближе к ее середине.

При нанесении размеров следует избегать пересечения выносных и размерных линий. Ближе к контуру располагают меньший размер. Затем наносят большие размеры в порядке возрастания их величины. При изображении нескольких параллельных размерных линий размерные числа над ними не рекомендуется располагать одно под другим. Их смещают в разные стороны, располагая в шахматном порядке (рис.9.4).

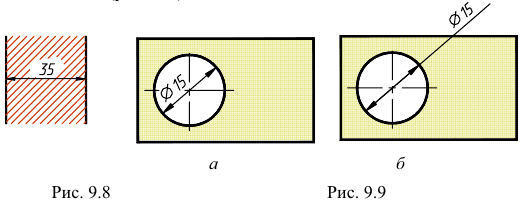

Расстояние между размерной линией и размерным числом принимают равным приблизительно 1 -1 ,5 мм. При вертикальном или наклонном расположении линий размерные числа линейных размеров наносят так, как показано на рис. 9.6. Если размерная линия находится в зоне, которая на рис. 9.6 заштрихована, то соответствующее размерное число наносят на полке линии-выноски. Например, как на рис. 9.7.

Размерные числа нельзя пересекать или разделять какими бы то ни было линиями чертежа. Нельзя допускать, чтобы размерное число касалось линии чертежа. При необходимости написания размерного числа на осевой линии или заштрихованном поле осевую линию и линии штриховки следует прерывать (рис. 9.8). Другие линии в месте написания размерного числа прерывать нельзя. Также нельзя при нанесении размерного числа делать разрыв в месте пересечения центровых или осевых линий (рис. 9.9).

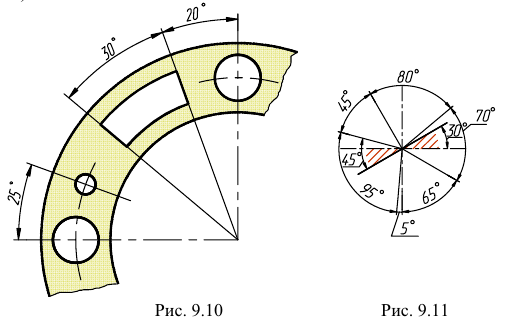

Размерную линию, определяющую величину угла, проводят между сторонами угла в виде дуги, описанной из вершины угла (рис. 9.10). Размерные числа, выражающие величину угла, указывают в градусах, минутах и секундах с обозначением единиц измерения. Их надписывают над размерной линией так, как показано на рис. 9.10 и 9.11. В зоне, расположенной выше горизонтальной осевой линии, размерные числа наносят над размерными линиями со стороны их выпуклости, в зоне ниже горизонтальной осевой линии — со стороны вогнутости размерных линий. Если размерное число попадает в зону, которая на рис. 9.11 заштрихована, то его наносят на полке линии-выноски. На полках линий- выносок помещают и размерные числа при недостатке места для малых углов независимо от того, в какой зоне эти числа находятся (угол 5°, рис. 9.11).

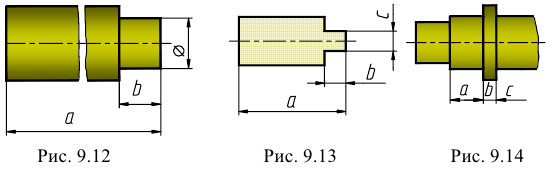

При разрыве изображения размерную линию проводят полностью (размер а, рис. 9.12).

Если расстояние между границами измерений на чертеже небольшое. то стрелки размерных линий в промежутке не умещаются. В этом случае применяют встречные стрелки (размеры h и с, рис. 9.13). Обычно их применяют, когда расстояние между границами измерений менее длины трех стрелок. В качестве встречных стрелок можно использовать стрелки от смежных размерных линий (размер

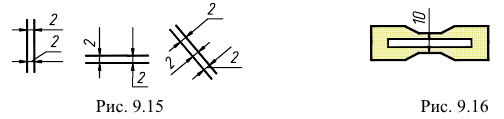

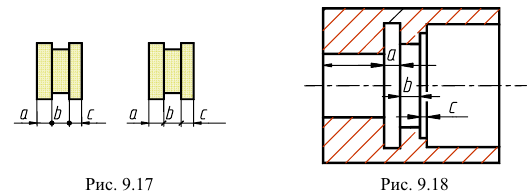

При нанесении на чертеже группы смежных малых размеров стрелки заменяют четко наносимыми точками или штрихами на выносных линиях (рис. 9.17). Штрихи наносят под углом 45° к размерным линиям. Точки и штрихи на контурных линиях ставить нельзя. Размеры в этом случае наносят так, как показано на рис. 9.18.

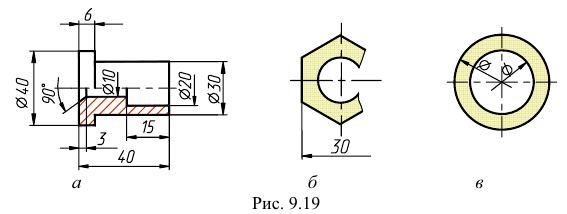

Если на чертеже изображена только одна граница измерений, например, при соединении вида с разрезом (рис.9.19, а) или при виде с обрывом симметричного предмета (рис. 9.19, б), то размерные линии проводят не полностью, с обрывом (размеры

Выносные и размерные линии, как правило, должны быть взаимно перпендикулярны. Однако когда выносные линии составляют с контурными очень малый угол (размеры

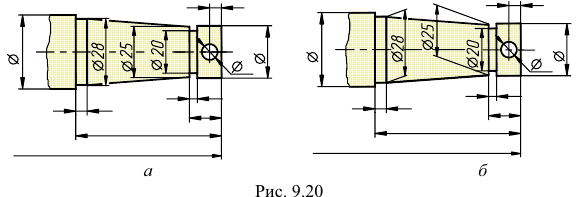

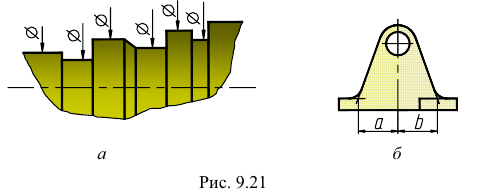

Чтобы упростить выполнение и чтение чертежа, размеры диаметров цилиндрических поверхностей сложной конфигурации допускается наносить так, как показано на рис. 9.21, а. Если нужно задать координаты вершин скругляемого угла (рис. 9.21, б), построение вершины угла выполняют сплошными тонкими линиями.

В качестве выносных линий можно использовать и дуги окружностей (рис. 9.10). В этом случае размерная линия должна совпадать с направлением радиуса дуг.

Условные знаки

На чертежах наиболее часто встречаются следующие условные знаки:

Диаметр

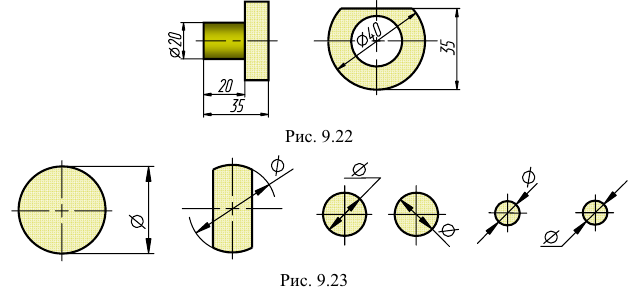

Перед размерным числом, определяющим диаметр, во всех без исключения случаях наносят знак

На рис. 9.23 приведено несколько примеров нанесения размеров диаметров. Некоторые из них вынесены на полки. Полки проведены горизонтально и образованы за счет излома самой размерной линии. Следует иметь в виду, что место излома должно располагаться на некотором расстоянии от стрелки

Радиус

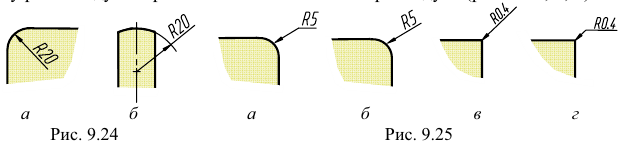

Перед размерным числом, определяющим радиус, во всех случаях наносят знак букву R, например, R25. Так же, как и для диаметров, между знаком R и размерным числом не ставят никаких добавочных знаков. Размерную линию радиуса наносят на том изображении, где дуга проецируется в истинном виде. Размерная линия радиуса должна располагаться в направлении истинного радиуса и оканчиваться одной стрелкой. Стрелка примыкает к контурной (рис. 9.24, а) или выносной (рис. 9.24. б) линии. При небольших радиусах скруглений стрелку рекомендуется располагать с внешней стороны дуги (рис. 9.25, а, б).

Дуги окружностей (скругления), величина радиуса которых (на чертеже) равна 1 мм и менее, на чертежах не изображают. Размеры наносят, как показано на рис. 9.25. в, г.

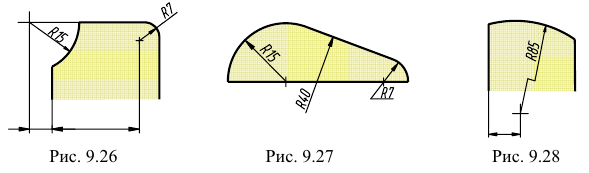

Если положение центра дуги должно быть задано, то его отмечают пересечением центровых (рис. 9.24. б) или выносных линий (рис. 9.26). При изображении на чертеже дуги большого радиуса, центр которой отмечать не обязательно, размерную линию можно обрывать, не доводя до центра

В том случае, когда центр дуги большого радиуса должен быть отмечен, допускается приближать его к дуге. Размерную линию при этом показывают с изломом (рис. 9.28). Оба участка размерной линии должны быть параллельны между собой, а линия излома составлять с ними 90°.

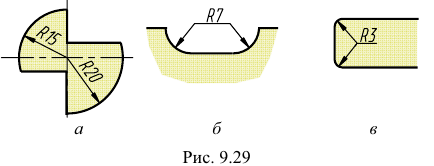

При проведении из одного центра нескольких размерных линий радиусов их нужно располагать не на одной прямой (рис. 9.29, а). Если величины нескольких радиусов одинаковы, то допускается указывать их на одной общей полке (рис. 9.29, б, в).

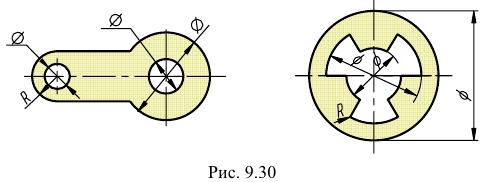

Следует отметить, что радиусами задают дуги, имеющие характер закругления контура, а также дуги, величина которых составляет 180° и менее. Полные окружности и дуги, величина которых составляет более 180°, задают диаметрами даже в том случае, если эти окружности или дуги имеют разрывы (рис. 9.30).

Если знак диаметра или радиуса применен для указания размера сферы, то в тех случаях, когда по чертежу трудно отличить сферу от других поверхностей, перед знаком допускается добавлять слово «Сфера» или знак

Взаимное расположение двух точек на дуге данного радиуса можно определить длиной хорды а, углом а или длиной дуги

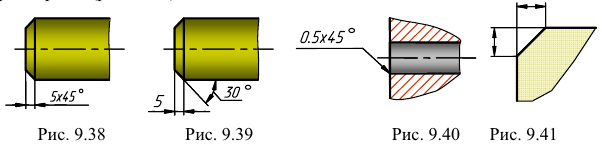

Квадрат

Перед размерным числом, определяющим сторону квадрата, ставят знак

Уклон

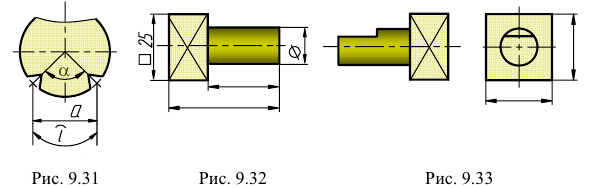

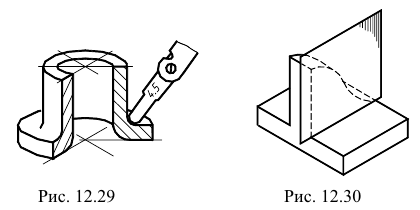

Уклон прямой по отношению к какому-либо направлению, принятому за основное, измеряется тангенсом угла или самим углом между ними. Например, уклон прямой АВ относительно прямой АС равен tga (рис. 9.34). Следовательно, уклоном называется отношение катетов прямоугольного треугольника.

Для того чтобы построить заданный уклон, например, 1:5, можно вычертить прямоугольный треугольник с катетами, равными 10 и 50 мм. Гипотенуза треугольника будет наклонена под заданным уклоном (рис. 9.35).

Перед размерным числом, определяющим уклон, наносят знак

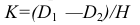

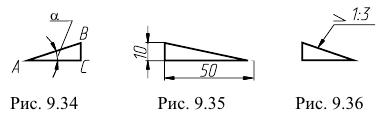

Конусность. Под конусностью понимают отношение разности диаметров оснований усеченного конуса к его высоте:

Перед размерным числом, определяющим конусность, наносят знак конусности

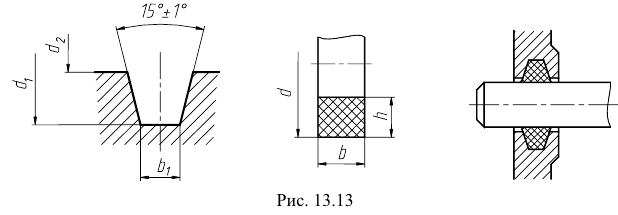

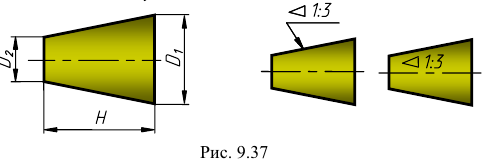

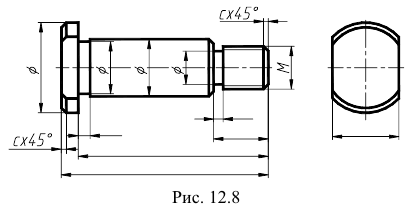

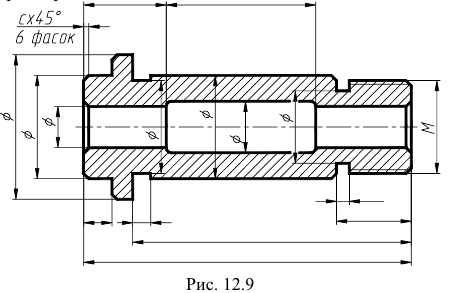

Размеры фасок

При нанесении размеров конических фасок (рис. 9.38) размерную линию проводят параллельно оси конуса. Первое число обозначения указывает высоту усеченного конуса, второе — угол наклона образующих конуса. Такое упрощение допускается лишь в том случае, если угол наклона образующих конуса равен 45°, при любом другом значении угла указывают два размера — линейный и угловой (рис. 9.39).

Если высота фаски (высота усеченного конуса) на чертеже равна 1 мм и менее, то фаску не изображают, а размер наносят (рис. 9.40). Плоские фаски задают или линейным и угловым, или двумя линейными размерами (рис. 9.41).

Нанесение размеров на рабочих чертежах деталей тесно связано с условиями работы деталей в сборочной единице и технологией их изготовления. Размеры на чертежах можно разделить на две группы:

- Формообразующие — размеры, определяющие форму элемента детали или являющиеся геометрическими параметрами поверхностей (диаметр, радиус, сфера и т. п).

- Координирующие — размеры расположения элементов детали. Этими размерами являются расстояния между центрами отверстий, от торцов и кромок до центров отверстий, расстояния до стенок прорезей, пазов, канавок, проточек, выступов и других элементов.

Группировка размеров

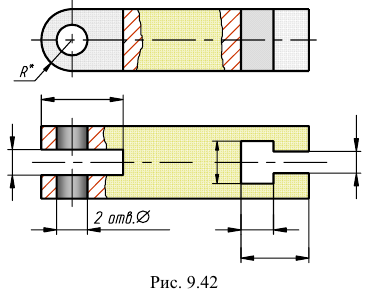

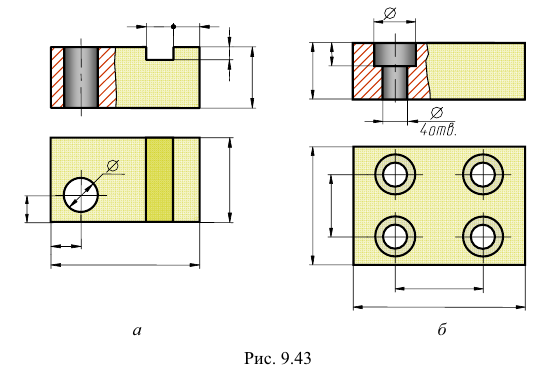

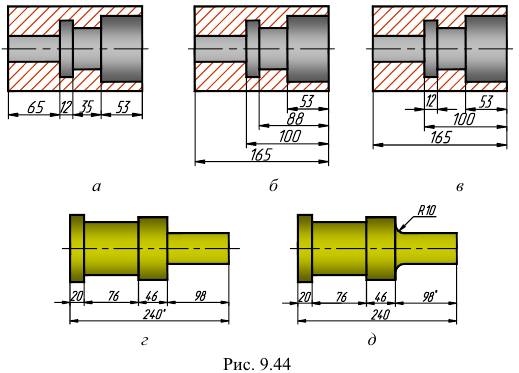

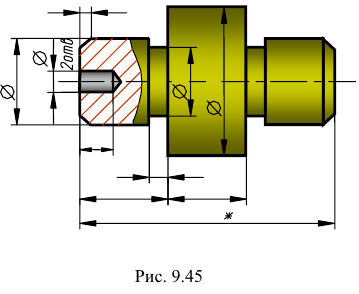

Размеры, относящиеся к одному и тому же конструктивному элементу, рекомендуется группировать в одном месте, располагая их на том изображении, где геометрическая форма данного элемента показана наиболее полно (рис. 9.42, 9.43).

Если указывается размер ступенчатого отверстия (рис. 9.43, а), то его диаметры указываются там, где и глубина. Количество отверстий указывается один раз к меньшему диаметру.

Чтобы облегчить чтение чертежа, нужно:

- если возможно избегать нанесения размеров внутри контура изображений;

- не наносить размеры на невидимом контуре, кроме случаев, когда нет необходимости в вычерчивании дополнительных изображений; • размеры внутренних и наружных элементов предмета располагать с разных сторон изображения (внутренние со стороны разреза, внешние со стороны вида).

Общее количество размеров должно быть минимальным, но достаточным для изготовления и контроля изделия. Не допускается повторять размеры одного и того же элемента на разных изображениях. Все наносимые на чертеже размеры выбираются из рядов нормальных чисел, установленных стандартами. Для удобства изготовления и контроля детали ее размеры должны быть указаны от определенных поверхностей, линий или точек.

Нанесение размеров от баз

На рабочих чертежах деталей размеры наносят с учетом целого ряда факторов: геометрической формы детали, особенностей ее конструкции и назначения, технологии и точности изготовления, удобства контроля. Чтобы детали отвечали условиям работы в сборочной единице, необходимо согласовывать размеры их элементов и поверхностей, находящихся во взаимодействии. Согласование достигается путем нанесения размеров от определенного места, принятого за базу.

Базами называют поверхности, линии или точки, координирующие положение детали в сборочной единице или в процессе ее механического изготовления. Различают четыре вида размерных баз: конструкторские, технологические, измерительные и сборочные, каждая из которых имеет свое назначение.