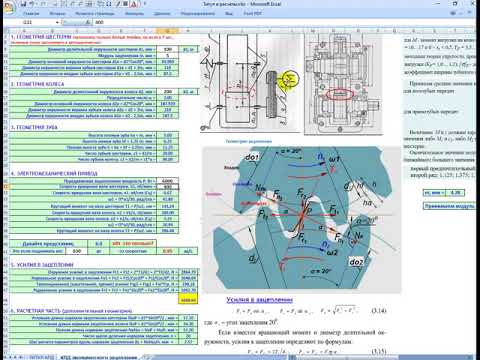

- Геометрические параметры эвольвентного зацепления

- Начальные окружности

- Делительная окружность

- Окружной шаг зубьев

- Основной шаг

- Окружная толщина зуба и окружная ширина впадины

- Окружной модуль зубьев

- Высота головки и ножки зуба

- Длина активной линии зацепления

- Коэффициент торцового перекрытия

- Угол наклона зуба на делительной окружности

- Расчет геометрических параметров зубчатой цилиндрической передачи (по ГОСТ 16532-70)

- Расчет основных геометрических параметров

- Расчет размеров для контроля номинальной поверхности зуба. Расчет размеров для контроля торцового профиля зуба.

- Дополнительный расчет при модификации головки исходного контура.

- Расчет размеров для контроля взаимного положения разноименных профилей зубьев. Расчет постоянной хорды и высоты до постоянной хорды.

- Расчет размеров для контроля взаимного положения одноименных

- Проверка качества зацепления по геометрическим показателям. Проверка отсутствия подрезания зуба

- Как узнать модуль зубчатого колеса?

- Расчет параметров колеса и шестерни прямозубой передачи.

- Исходные данные и замеры:

- Результаты расчетов:

- Расчет параметров колеса и шестерни косозубой передачи.

- Важные замечания.

- Статьи с близкой тематикой

- Отзывы

- 🔥 Видео

Видео:Как определить шестернюСкачать

Геометрические параметры эвольвентного зацепления

Эвольвентное зацепление зубчатых колес характеризуется различными геометрическими параметрами, оказывающими существенное влияние на свойства и работу передачи. К таким параметрам относятся диаметры начальной, основной и делительной окружностей, окружной шаг зубьев, модуль зацепления, высота головок и ножек зубьев, длина активной линии зацепления, угол наклона линии зуба косозубого колеса, коэффициент перекрытия и некоторые другие.

В обозначении геометрических параметров зацепления используют индексы, относящиеся к характерным окружностям зубчатых колес:

- w – начальной;

- b – основной;

- a – вершин зубьев;

- f – впадин зубьев.

Параметрам, относящимся к делительной окружности, индекс не присваивается.

При обозначении параметров пары зубчатых колес индекс «1» присваивается шестерне, «2» — колесу.

Начальные окружности

Начальными называют окружности, которые в процессе зацепления перекатываются одна по другой без скольжения (рис. 1), при этом отношение их радиусов (расстояний от центров О1 и О2 до полюса П ) при неизменном межосевом расстоянии О1О2 тоже остается неизменным.

При изменении межосевого расстояния aw меняются и диаметры dw начальных окружностей шестерни и колеса, т. е. у пары зубчатых колес может быть множество начальных окружностей.

У отдельно взятого колеса начальной окружности не существует – по определению этот параметр образуется в зацеплении, т. е. в зубчатой передаче.

Межосевое расстояние определяется по формуле:

Делительная окружность

Окружность, на которой шаг p и угол зацепления α соответственно равны шагу p и углу α профиля инструментальной рейки, называют делительной окружностью (рис. 1). Эта окружность принадлежит отдельно взятому колесу, ее диаметр d при изменении межосевого расстояния остается неизменным.

Делительные окружности совпадают с начальными, если межосевое расстояние пары зубчатых колес равно сумме радиусов делительных окружностей.

У большинства зубчатых передач диаметры делительных и начальных окружностей совпадают, т. е.:

Исключение составляют передачи с угловой модификацией.

Окружной шаг зубьев

Расстояние между одноименными сторонами двух соседних зубьев, взятое по дуге делительной окружности, называют окружным шагом зубьев по делительной окружности и обозначают буквой p (рис. 1).

Для пары зацепляющихся зубчатых колес окружной шаг зубьев должен быть одинаковым.

Основной шаг

Этот параметр, обозначаемый pb , относится к основной окружности. На основании второго и четвертого свойств эвольвенты расстояние по нормали между одноименными сторонами двух соседних зубьев равно шагу pb .

Из треугольника О2ВП (см. рис. 1) диаметр основной окружности db2 = 2 rb2 = d2 cos αw , откуда основной шаг может быть определен по формуле:

Окружная толщина зуба и окружная ширина впадины

Окружная толщина зуба st и окружная ширина впадины et по дуге делительной окружности колеса передачи без смещения теоретически равны. Однако при изготовлении зубчатых колес на теоретический размер st назначают такое расположение поля допуска, при котором зуб получается тоньше, чем и гарантируется боковой зазор j (рис. 1), необходимый для нормального зацепления. По делительной окружности всегда st + et = p .

Окружной модуль зубьев

Из определения окружного шага следует, что длина делительной окружности зубчатого колеса πd = pz , где z – число зубьев. Следовательно,

Шаг зубьев p , так же как длина окружности, включает в себя трансцендентное число π , а поэтом шаг — также число трансцендентное. Для удобства расчетов и измерения зубчатых колес в качестве основного расчетного параметра принято рациональное число p/π , которое называют модулем зубьев , обозначают m и измеряют в миллиметрах:

d = mz или m = d/z .

Модуль зубьев m – часть диаметра делительной окружности, приходящаяся на один зуб.

Модуль является основной характеристикой размера зубьев. Для пары зацепляющихся колес модуль должен быть одинаковым.

Для обеспечения взаимозаменяемости зубчатых колес и унификации дорогостоящего зубонарезного оборудования и инструмента значения m регламентируются стандартом в диапазоне от 0,05 до 100 мм.

В соответствии со стандартным рядом I модуль может принимать следующие значения: 1,0, 1,25, 1,5, 2,0, 2,5, 3,0, 4,0, 5,0, 6,0, 8,0, 10,0.

Стандартный ряд II значительно расширяет диапазон применяемых на практике модулей ( m = 1,125, 1,375, 1,75 и т. д.).

При выборе модулей из стандартных рядов первый ряд следует предпочитать второму.

Высота головки и ножки зуба

Делительная окружность делит зуб по высоте на головку ha и ножку hf . Для создания радиального зазора с (см . рис. 1) необходимо

Для передачи без смещения ha = m .

Длина активной линии зацепления

При вращении зубчатых колес точка зацепления S (см. рис. 1) пары зубьев перемещается по линии зацепления NN . Зацепление профилей начинается в точке S’ пересечения линии зацепления с окружностью вершин колеса и заканчивается в точке S» пересечения линии зацепления с окружностью вершин шестерни.

Отрезок S’S» линии зацепления называют длиной активной линии зацепления и обозначают gα . Длину gα легко определить графически, для чего радиусами окружностей вершин обоих колес отсекают на линии зацепления NN отрезок S’S» и замеряют gα .

Коэффициент торцового перекрытия

Коэффициентом торцового перекрытия εα называют отношение длины активной линии зацепления к основному шагу:

где z1 и z2 – числа зубьев шестерни и колеса; β – угол наклона линии зуба косозубого колеса.

Непрерывность работы зубчатой передачи возможна при условии, когда последующая пара зубьев входит в зацепление до выхода предыдущей, т. е. когда обеспечивается перекрытие работы одной пары зубьев другой. Чем больше пар зубьев одновременно находится в зацеплении, тем выше плавность работы передачи.

За период работ пары зубьев точка их зацепления проходит путь, равный по длине gα (см. рис. 1), а расстояние между профилями соседних зубьев по линии зацепления равно основному шагу pb . При gα > pb необходимое перекрытие зубьев обеспечивается.

По условию непрерывности зацепления должно быть εα > 1. С увеличением количества зубьев z увеличивается и коэффициент торцового перекрытия εα .

Видео:Что такое МОДУЛЬ шестерни? Ты ТОЧНО поймешь!Скачать

Угол наклона зуба на делительной окружности

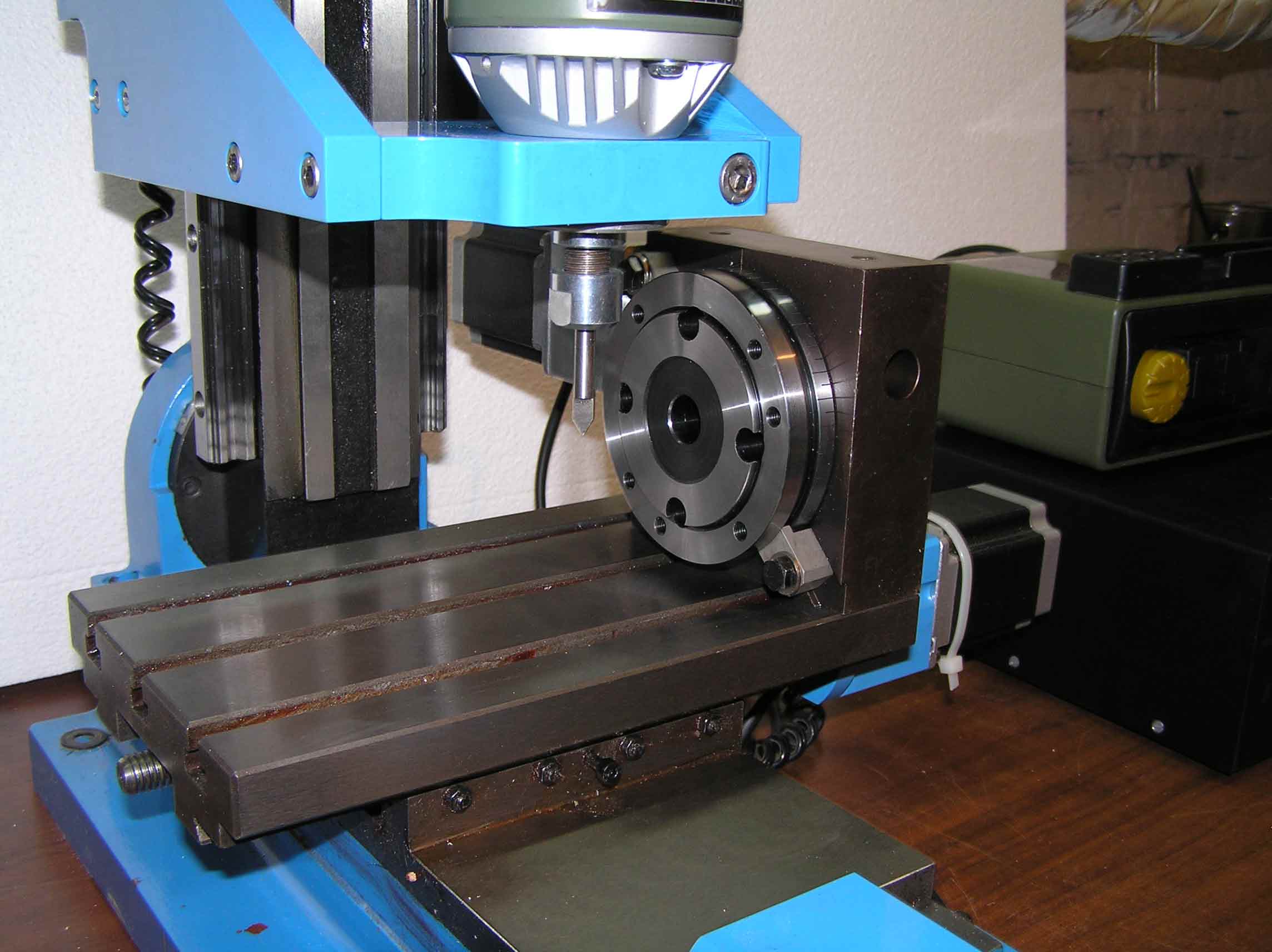

Как выбрать и купить фрезерно-гравировальный станок с ЧПУ

Видео:Модуль шестерни и параметры зубчатого колесаСкачать

Расчет геометрических параметров зубчатой цилиндрической передачи (по ГОСТ 16532-70)

Исходные данные для расчета:

| Число зубьев шестерни ведущей | Z1:=27 |

| Число зубьев шестерни ведомой (колеса) — | Z2:=90 |

| Модуль,мм | m:=8 |

| Угол наклона зуба на делительной окружности | β:=17.2342*deg |

| Нормальный исходный контур | |

| Угол профиля | α:=20*deg |

| Коэффициент высоты головки | ha:=1 |

| Коэффициент граничной высоты | h1:=2 |

| Коэффициент радиального зазора (для стандартного контура) | c>=0.25 |

| Коэффициент высоты модификации головки | hg:=0.4 |

| Коэффициент глубины модификации головки | Δ:=0.008 |

| Коэффициент смещения (коррекции) у шестерни | x1:=0.35 |

| Коэффициент смещения (коррекции) у колеса | x2:=0.3 |

| Размер притупления продольной кромки вершины зубьев у шестерни, мм | k1:=1.5 |

| Размер притупления продольной кромки вершины зубьев у колеса, мм | k2:=1.5 |

| Ширина венца у шестерни, мм | b1:=55 |

| Ширина венца у колеса, мм | b2:=55 |

Параметры Mathcad: deg=0.01745, °=deg, TOL=1*10 -9

Расчет основных геометрических параметров

1. Делительное межосевое расстояние, мм

2. Угол профиля в торцовой плоскости.

Расчет межосевого расстояния при заданных коэффициентах смещения

3. Угол зацепления в торцовой плоскости

определение угла по его инволюте

4. Межосевое расстояние, мм

5. Коэффициент суммы смещений

Расчет диаметров зубчатых колес

6. Делительный диаметр, мм

7. Передаточное число

8. Начальный диаметр, мм

9. Коэффициент воспринимаемого смещения

10.Коэффициент уравнительного смещения

11.Диаметр вершин зубьев, мм

12.Диаметр впадин, мм

13.Диаметр притупления кромок вершин зубьев, мм

Расчет размеров для контроля номинальной поверхности зуба.

Расчет размеров для контроля торцового профиля зуба.

1. Основной диаметр, мм

2. Угол профиля зуба в точке на окружности вершин, град.

3. Угол профиля зуба в точке на окружности притупления кромок вершин, град.

4. Радиус кривизны активного профиля зуба в нижней точке (без учета притупления), мм

Примечание: формула справедлива, если верхняя точка активного профиля сопряженного зубчатого колеса совпадает с точкой профиля на окружности его вершин.

Если имеется притупление продольной кромки зуба, то вместо a1 и a2 следует подставлять соответственно ak1 и ak2

5. Угол развернутости активного профиля зуба в нижней точке

6. Диаметр окружности нижних точек активных профилей зубьев, мм

Расчет размера для контроля контактной линии поверхности зуба.

7. Основной угол наклона

Дополнительный расчет при модификации головки исходного контура.

1. Радиус кривизны профиля зуба в начальной точке модификации головки, мм.

2. Угол развернутости профиля зуба, соответствующий начальной точке модификации головки.

3. Диаметр окружности модификации головок зубьев, мм.

4. Угол линии модификации головки торцового исходного контура в начальной точке модификации.

5. Диаметр основной окружности эвольвенты, являющейся линией модификации головки зуба, мм.

6. Нормальная глубина модификации торцового профиля головки зуба, мм.

Если имеется притупление продольной кромки зуба, в выше приведенных формулах (6) следует подставить вместо da — dk

Примечание: формулы 4, 5, 6 справедливы, если линия модификации головки исходного контура — прямая.

Расчет размеров для контроля взаимного положения разноименных профилей зубьев.

Расчет постоянной хорды и высоты до постоянной хорды.

1. Постоянная хорда, мм

Должно выполняться условие

2. Радиус кривизны разноименных профилей зуба в точках, определяющих постоянную хорду, мм:

Указанное выше условие выполняется.

3. Высота до постоянной хорды, мм

Расчет длины общей нормали.

4. Угол профиля в точке на концентрической окружности диаметра dx=d+2xm, град.

5. Расчетное число зубьев в длине общей нормали

6. Длина общей нормали, мм

Должно выполняться условие:

При модификации головки должно выполняться дополнительное условие:

7. Радиус кривизны разноименных профилей зубьев в точках, определяющих длину общей нормали, мм

8. Радиус кривизны профиля зуба в точке на окружности вершин, мм

Указанное выше условие выполняется.

Если условие левой части неравенства не выполняется, следует пересчитать значение W при увеличенном значении Zw. Если условие правой части неравенства не выполняется, следует пересчитать W при уменьшенном значении Zw.

Для косозубых зубчатых колес должно выполняться дополнительное условие:

Расчет толщины по хорде и высоты до хорды.

9. Угол профиля в точке на концентрической окружности заданного диаметра dy,

10. Окружная толщина зуба на заданном диаметре dy,

11. Угол наклона линии зуба соосной цилиндрической поверхности диаметра dy,

12. Половина угловой толщины зуба эквивалентного зубчатого колеса, соответствующая концентрической окружности диаметра , град

13. Толщина по хорде, мм

14. Высота до хорды, мм

Расчет размера по роликам (шарикам).

15. Диаметр ролика (шарика), мм.

при a=20 град. рекомендуется

16. Угол профиля на концентрической окружности зубчатого колеса, проходящей через центр шарика

определение угла по его инволюте

определение угла по его инволюте

17. Диаметр концентрической окружности зубчатого колеса, проходящей через центр шарика, мм

Должно выполняться условие:

18. Радиус кривизны разноименных профилей зубьев в точках контакта поверхности ролика (шарика) с главными поверхностями зубьев, мм

Указанное выше условие выполняется.

Если имеется притупление продольной кромки зуба, в неравенство вместо

При модификации головки в неравенство вместо

19. Размер по роликам (шарикам), мм

Должны выполняться условия:

Указанные выше условия выполняются.

20. Минимальный размер по роликам (шарикам) косозубых зубчатых колес с нечетным числом зубьев, а также с четным числом зубьев при b>45° , мм

Угол наклона зуба на окружности, проходящей через центры шариков

Вычисление значения угла γ

Вычисление значения угла λ

Расчет нормальной толщины зубчатого колеса.

21. Нормальная толщина зуба, мм

Расчет размеров для контроля взаимного положения одноименных

1. Шаг зацепления, мм

2. Осевой шаг зубьев, мм

Проверка качества зацепления по геометрическим показателям.

Проверка отсутствия подрезания зуба

1. Коэффициент наименьшего смещения

подрезание зуба исходной производящей рейкой отсутствует

Проверка отсутствия интерференции зубьев

2. Радиус кривизны в граничной точке профиля зуба, мм

интерференция зубьев отсутствует

При подрезании зубьев

Проверка коэффициента перекрытия

3. Коэффициент торцового перекрытия

При наличии притупления продольной кромки вершин зубьев

4. Коэффициент осевого перекрытия -для косозубых передач

рабочая ширина венца

5. Коэффициент перекрытия — для косозубых передач

Дополнительный расчет при модификации головки исходного контура

6. Угол профиля зуба в начальной точке модификации головки

7. Часть коэффициента торцового перекрытия, определяемая участками торцовых профилей зубьев, совпадающих с главными профилями

сравнение величин радиусов:

Проверка нормальной толщины на поверхности вершин

(без учета притупления кромок вершин зубьев)

8. Угол наклона линии вершины зуба

9. Нормальная толщина на поверхности вершин, мм

Рекомендуется при поверхностном упрочнении зубьев

Рекомендуемое условие выполняется

1. Передачи зубчатые цилиндрические эвольвентные внешнего зацепления. Расчет геометрии. ГОСТ 16532-70.

2. Зубчатые передачи: Справочник / Е.Г. Гинзбург, Н.Ф. Голованов и др. Под общ. ред. Е.Г. Гинзбурга 2-е изд., перераб. и доп. _- Л.: Машиностроение, 1980. — 416 с.

для косозубых передач:

средняя суммарная длина контактных линий

наименьшая суммарная длина контактных линий

коэффициент среднего изменения суммарной длины контактных линий

для прямозубых передач:

радиус кривизны профиля зуба в верхней граничной точке однопарного зацепления

радиус кривизны профиля зуба в нижней граничной точке однопарного зацепления

Расчет некоторых качественных показателей передачи

расчет удельных (относительных) скольжений

радиусы кривизны профилей зубьев в полюсе зацепления (в торцовом сечении)

длина линии зацепления

удельное скольжение профилей зубьев

длина линии зацепления в точке начала однопарного зацепления (в алгебраическом смысле)

длина линии зацепления в точке конца однопарного зацепления

удельное скольжение профилей зубьев в точке начала однопарного зацепления

удельное скольжение профилей зубьев в точке конца однопарного зацепления

Расчет приведенного радиуса кривизны профилей зубьев

Видео:Нарезка косозубой шестерниСкачать

Как узнать модуль зубчатого колеса?

. кому приходится восстанавливать зубчатые передачи при отсутствии рабочих чертежей на вышедшие из строя детали.

Обычно для токаря и фрезеровщика все необходимые размеры можно получить с помощью замеров штангенциркулем. Требующие более пристального внимания, так называемые, сопрягаемые размеры – размеры, определяющие соединение с другими деталями узла — можно уточнить по диаметру вала, на который насаживается колесо и по размеру шпонки или шпоночного паза вала. Сложнее обстоит дело с параметрами для зубофрезеровщика. В этой статье мы будем определять не только модуль зубчатого колеса, я попытаюсь изложить общий порядок определения всех основных параметров зубчатых венцов по результатам замеров изношенных образцов шестерни и колеса.

«Вооружаемся» штангенциркулем, угломером или хотя бы транспортиром, линейкой и программой MS Excel, которая поможет быстро выполнять рутинные и порой непростые расчеты, и начинаем работу.

Как обычно раскрывать тему я буду на примерах, в качестве которых рассмотрим сначала цилиндрическую прямозубую передачу с наружным зацеплением, а затем косозубую.

Расчетам зубчатых передач на этом сайте посвящено несколько статей: «Расчет зубчатой передачи», «Расчет геометрии зубчатой передачи», «Расчет длины общей нормали зубчатого колеса». В них приведены рисунки с обозначениями параметров, используемых в данной статье. Эта статья продолжает тему и призвана раскрыть алгоритм действий при ремонтно-восстановительных работах, то есть работах, обратных проектировочным.

Расчеты можно выполнить в программе MS Excel или в программе OOo Calc из пакета Open Office.

О правилах форматирования ячеек листа Excel, которые применены в статьях этого блога, можно прочитать на странице « О блоге ».

Видео:Как определить направление линии зуба косозубой цилиндрической шестерниСкачать

Расчет параметров колеса и шестерни прямозубой передачи.

Изначально полагаем, что зубчатое колесо и шестерня имеют эвольвентные профили зубьев и изготавливались с параметрами исходного контура по ГОСТ 13755-81. Этот ГОСТ регламентирует три главных (для нашей задачи) параметра исходного контура для модулей больше 1 мм. (Для модулей меньше 1 мм исходный контур задается в ГОСТ 9587-81; модули меньше 1 мм рекомендуется применять только в кинематических, то есть не силовых передачах.)

Для правильного расчета параметров зубчатой передачи необходимы замеры и шестерни и колеса!

Исходные данные и замеры:

Начинаем заполнение таблицы в Excel с параметров исходного контура.

1. Угол профиля исходного контура α в градусах записываем

2. Коэффициент высоты головки зуба ha* вводим

3. Коэффициент радиального зазора передачи c* заносим

в ячейку D5: 0,25

В СССР и в России 90% зубчатых передач в общем машиностроении изготавливались именно с такими параметрами, что позволяло применять унифицированный зубонарезной инструмент. Конечно, изготавливались передачи с зацеплением Новикова и в автомобилестроении применялись специальные исходные контуры, но все же большинство передач проектировалось и изготавливалось именно с контуром по ГОСТ13755-81.

4. Тип зубьев колеса (тип зацепления) T записываем

T =1 – при наружных зубьях у колеса

T =-1 – при внутренних зубьях у колеса (передача с внутренним зацеплением)

5. Межосевое расстояние передачи a w в мм измеряем по корпусу редуктора и заносим значение

в ячейку D7: 80,0

Ряд межосевых расстояний зубчатых передач стандартизован. Можно сравнить измеренное значение со значениями из ряда, который приведен в примечании к ячейке C7. Совпадение не обязательно, но высоковероятно.

6-9. Параметры шестерни: число зубьев z1 , диаметры вершин и впадин зубьев da 1 и df1 в мм, угол наклона зубьев на поверхности вершин βa1 в градусах подсчитываем и измеряем штангенциркулем и угломером на исходном образце и записываем соответственно

в ячейку D9: 37,6

в ячейку D10: 28,7

в ячейку D11: 0,0

10-13. Параметры колеса: число зубьев z2 , диаметры вершин и впадин зубьев da 2 и df2 в мм, угол наклона зубьев на цилиндре вершин βa2 в градусах определяем аналогично — по исходному образцу колеса — и записываем соответственно

в ячейку D12: 63

в ячейку D13: 130,3

в ячейку D14: 121,4

в ячейку D11: 0,0

Обращаю внимание: углы наклона зубьев βa1 и βa2 – это углы, измеренные на цилиндрических поверхностях вершин зубьев.

Измеряем диаметры, по возможности, максимально точно! Для колес с четным числом зубьев сделать это проще, если вершины не замяты. Для колес с нечетным числом зубьев при замере помним, что размеры, которые показывает штангенциркуль несколько меньше реальных диаметров выступов. Делаем несколько замеров и наиболее с нашей точки зрения достоверные значения записываем в таблицу.

Результаты расчетов:

14. Предварительные значения м одуля зацепления определяем по результатам замеров шестерни m1 и зубчатого колеса m2 в мм соответственно

в ячейке D17: =D9/(D8/COS (D20/180*ПИ())+2*D4) =2,089

и в ячейке D18: =D13/(D12/COS (D21/180*ПИ())+2*D4) =2,005

Модуль зубчатого колеса играет роль универсального масштабного коэффициента, определяющего как габариты зубьев, так и общие габариты колеса и шестерни.

Сравниваем полученные значения со значениями из стандартного ряда модулей, фрагмент которого приведен в примечании к ячейке C19.

Полученные расчетные значения, как правило, очень близки к одному из значений стандартного ряда. Делаем предположение, что искомый модуль зубчатого колеса и шестерни m в мм равен одному из этих значений и вписываем его

в ячейку D19: 2,000

15. Предварительные значения у гла наклона зубьев определяем по результатам замеров шестерни β 1 и зубчатого колеса β 2 в градусах соответственно

в ячейке D20: =ASIN (D8*D19/D9*TAN (D11/180*ПИ())) =0,0000

и в ячейке D21: =ASIN (D12*D19/D13*TAN (D15/180*ПИ())) =0,0000

Делаем предположение, что искомый угол наклона зубьев β в градусах равен измеренным и пересчитанным значениям и записываем

в ячейку D22: 0,0000

16. Предварительные значения коэффициента уравнительного смещения вычисляем по результатам замеров шестерни Δy 1 и зубчатого колеса Δy2 соответственно

в ячейке D23: =2*D4+D5- (D9-D10)/(2*D19) =0,025

и в ячейке D24: =2*D4+D5- (D13-D14)/(2*D19) = 0,025

Анализируем полученные расчетные значения, и принятое решение о значении коэффициента уравнительного смещения Δy записываем

в ячейку D25: 0,025

17,18. Делительные диаметры шестерни d1 и зубчатого колеса d2 в мм рассчитываем соответственно

в ячейке D26: =D19*D8/COS (D22/180*ПИ()) =32,000

и в ячейке D27: =D19*D12/COS (D22/180*ПИ()) =126,000

19. Делительное межосевое расстояние a в мм вычисляем

в ячейке D28: =(D27+D6*D26)/2 =79,000

20. Угол профиля αt в градусах рассчитываем

в ячейке D29: =ATAN (TAN (D3/180*ПИ())/COS (D22/180*ПИ()))/ПИ()*180 =20,0000

21. Угол зацепления αtw в градусах вычисляем

в ячейке D30: =ACOS (D28*COS (D29/180*ПИ())/D7)/ПИ()*180 =21,8831

22,23. Коэффициенты смещения шестерни x1 и колеса x2 определяем соответственно

в ячейке D31: =(D9-D26)/(2*D19) -D4+D25 =0,425

и в ячейке D32: =(D13-D27)/(2*D19) -D4+D25 =0,100

24,25. Коэффициент суммы (разности) смещений xΣ(d) вычисляем для проверки правильности предыдущих расчетов по двум формулам соответственно

в ячейке D33: =D31+D6*D32 =0,525

и в ячейке D34: =(D12+D6*D8)*((TAN (D30/180*ПИ()) — (D30/180*ПИ())) — (TAN (D29/180*ПИ()) — (D29/180*ПИ())))/(2*TAN (D3/180*ПИ())) =0,523

Значения, рассчитанные по разным формулам, отличаются очень незначительно! Полагаем, что найденные значения модуля зубчатого колеса и шестерни, а также коэффициентов смещения определены верно!

Видео:Штангензубомер ШЗН-18. Как измерить зуб шестерни?Скачать

Расчет параметров колеса и шестерни косозубой передачи.

Переходим к примеру с косозубой передачей и повторяем все действия, которые мы делали в предыдущем разделе.

Измерить угол наклона зубьев с необходимой точностью при помощи угломера или транспортира практически очень сложно. Я обычно прокатывал колесо и шестерню по листу бумаги и затем по отпечаткам транспортиром делительной головки кульмана производил предварительные измерения с точностью в градус или больше. В представленном ниже примере я намерил: βa1 =19° и βa2 =17,5°.

Еще раз обращаю внимание, что углы наклона зубьев на цилиндре вершин βa1 и βa2 – это не угол β , участвующий во всех основных расчетах передачи. Угол β – это угол наклона зубьев на цилиндре делительного диаметра (для передачи без смещения).

Ввиду малости значений рассчитанных коэффициентов смещения уместно предположить, что передача была выполнена без смещения производящих контуров шестерни и зубчатого колеса.

Воспользуемся сервисом Excel «Подбор параметра». Подробно и с картинками об этом сервисе я в свое время написал здесь.

Выбираем в главном меню Excel «Сервис» — «Подбор параметра» и в выпавшем окне заполняем:

Передача, скорее всего, была выполнена без смещения, модуль зубчатого колеса и шестерни, а также угол наклона зубьев мы определили, можно делать чертежи!

Видео:6.3 Зубчатые цилиндрические передачиСкачать

Важные замечания.

Смещение исходного контура при нарезке зубьев применяют для восстановления изношенных поверхностей зубьев колеса, уменьшения глубины врезания на валах-шестернях, для увеличения нагрузочной способности зубчатой передачи, для выполнения передачи с заданным межосевым расстоянием не равным делительному расстоянию, для устранения подрезания ножек зубьев шестерни и головок зубьев колеса с внутренними зубьями.

Смещение производящего контура на практике применяют обычно при изготовлении прямозубых колес и очень редко косозубых. Это обусловлено тем, что по изгибной прочности косой зуб прочнее прямого, а необходимое межосевое расстояние можно обеспечить соответствующим углом наклона зубьев. Если высотную коррекцию изредка применяют для косозубых передач, то угловую практически никогда.

Косозубая передача работает более плавно и бесшумно, чем прямозубая. Как уже было сказано, косые зубья имеют более высокую прочность на изгиб и заданное межосевое расстояние можно обеспечить углом наклона зубьев и не прибегать к смещению производящего контура. Однако в передачах с косыми зубьями появляются дополнительные осевые нагрузки на подшипники валов, а диаметры колес имеют больший размер, чем прямозубые при том же числе зубьев и модуле. Косозубые колеса менее технологичны в изготовлении, особенно колеса с внутренними зубьями.

Подписывайтесь на анонсы статей в окнах, расположенных в конце каждой статьи или вверху каждой страницы.

Не забывайте подтверждать подписку кликом по ссылке в письме, которое тут же придет к вам на указанную почту (может прийти в папку «Спам»).

Уважаемые читатели! Ваш опыт и мнение, «оставленные» ниже в комментариях к статье, будут интересны и полезны коллегам и автору.

Ссылка на скачивание файла: modul-zubchatogo-kolesa (xls 41,0KB).

Статьи с близкой тематикой

Отзывы

34 комментария на «Как узнать модуль зубчатого колеса?»

- Виктор Таран 05 Фев 2014 21:12

Всегда возникают определённые трудности при вычислении модуля а особенно угла наклона зуба, если зубья почти отсутствуют. Спасибо.

Так ведь можно шаг разделить на пи и получим модуль.

А как его (шаг) измерить на делительном диаметре? На реальном колесе он (диаметр) не нарисован и при сильной коррекции вообще иногда находится вне тела детали. Да статья не только о модуле и не столько о модуле. Кто восстанавливал чертежи по обломкам косозубых сильно коррегированных колес меня поймет.

Здравствуйте Александр.проблема в том,что поставил свои данные в вашу таблицу,но угла не получил,хотя модуль выдала около нужного-2,25.Может я не все записал?На зуборезном работаю самоучкой и ваши таблицы здорово помогли бы.Данные шестерни:z-13;m-2.25;угол пример. -17,5 град. Dнаруж.37mm/Данные колеса:z-53;m-2,25;угол пример.17 град.Dнаруж. -128mm.Межосевое-78mm.Заранее спасибо за ответ.

Юрий, напишите внутренние диаметры колеса и шестерни. И все замеры желательно сделать с точностью 0,1мм.

Файл с решением задачи отправлен на Ваш e-mail.

ну не совсем эта таблица поможет. а если не все данные можно замерить. если зубья схавало и пойми какие они были норомальные или с коррекцией, с одной муфтой очень долго мучался колличество зубьев известно сопригаемой шестерни тоже это был панетарный редуктор, долго голову ломал в расчетах типо все работае на практике нет. пришлось методо проб ишибок изготовить три разные муфты, в итоге оказалось что визуально не отлечишь какой зуб редуктор был германский и технология хер пойми какая применялась для нарезания зуба у меньшил количество зуба на 1 и все завелось но несчиталось при этом по нашим гостам. особо не обольщайтесь может такое случится с каждым.

Если разбить в хлам валы, шестерни, корпус и потом все переплавить для верности, то представленная в статье программа точно не поможет. Обольщаться не буду, обещаю. Чего только не может случиться с каждым. 🙂

Ребят, ну понятно, что это не универсальная программа. И что буржуи выжимают из железа по максимуму. И что достигается это в том числе глубокой коррекцией.

А автору большой такой респект за культивацию знаний и освежение памяти старым техническим кадрам, к которым я себя то же причисляю.

Здравствуйте. Классная статья. Спасибо за труды. Прочитав статью возник вопрос. Я работаю на ЧПУ станке, самоучкой. И для изучения параметрического программирования пытаюсь сделать универсальную программу для велосипедных звезд. Все получается, кроме радиуса от кривой впадины к вершине зуба. От диаметра звезды меняется профиль зуба. Помогите, если сможете. Есть ли формула по которой это рассчитывается. Коллеги на работе говорят, что подобное уже кто-то делал, но программа и все записи утеряны, а тот кто писал программу уже не работает. И там все сводилось к изменению одного коэффициента.

Здравствуйте, Руслан. У меня в планах есть эта тема.

А пока могу только отослать к ГОСТ 591-69 (в ред. 1989г.)/есть формулы для построения ПРАВИЛЬНОГО профиля зубьев звездочек и во 2-ом томе справочника Анурьева/. Искомая Вами кривая — это дуги окружности.

Здравствуйте! Интересная статья, то же с удовольствием освежил память. Хотелось бы почитать про расчёт питчевой косозубой шестерни. Есть у Вас такие наработки?

Добрый день, Николай. Расчет питчевых зубчатых передач ничем особенным не отличается от модульных. Эвольвента она и есть эвольвента. Нормальный исходный контур может иметь другие параметры, например, угол может быть не 20 градусов. Это означает, что инструмент придется заказывать или изготавливать не стандартный. Ну и модуль будет не из стандартного ряда и не «круглым» числом. Для автоматизированного расчета геометрии зубчатой передачи в Excel это никакого значения не имеет.

Извините, но Ваш файл не открывается. В чем может быть причина?

С уважением Анатолий.

Проверил. Всё открывается.

Может у Вас нет программы Excel на компьютере? Попробуйте открыть бесплатной программой Calc из OpenOffice или из LibreOffice (я попробовал — открывается корректно и даже с сохранением форматирования).

Здравствуйте, Александр! Присоединяюсь к числу благодарных читателей! Есть небольшой опыт в проектировании простых прямозубых п-ч. Помогите, как именно высчитать утерянную шестерню (редуктор ГДР). есть межосевое 34,5мм,колесо da=61,2мм, 70зуб., модуль,вроде,1 и угол наклона зуба 18,5градусов.

Здравствуйте, Александр! Помогите,пожалуйста, с решением проблемы! Утеряна шестерня. Есть: межосевое 34,5мм. Колесо: da=61,2мм, 70зуб.,модуль,вроде,1мм, угол наклона зубьев 18,5. Редуктор ГДР.

Для решения вашей проблемы нужно знать:

1. Какой диаметр впадин (желательно измерить на микроскопе до 0.1 мм)?

2. Наружный — тоже по-точнее.

3. Угол наклона зубьев на окружности выступов. Угол наклона как измеряли? Расчетный — тот на делительном диаметре.

Углом и/или смещением контура всегда можно «вогнать» передачу в заданное межосевое расстояние.

Здравствуйте! В п.15, при расчете угла наклона,в формуле у Вас почему-то используется arcsin, по-моему должен быть arctg?

Почему, Сабир, Вы решили, что должен быть arctg?

Сам я эту формулу не выводил и не проверял, но в справочниках — arcsin. Например здесь: Справочник механика машиностроительного завода, том 1, стр.330.

ГОСТ 16532-70 Передачи зубчатые цилиндрические эвольвентные внешнего зацепления. Расчет геометрии. См. формулу в пункте 8 на стр.6. Я подумал как то так должно быть. В любом случае по вашим формулам у меня что то не бьется))) там какая то запара с радианами

Сабир, вышлите через страницу «Обратная связь» или напишите здесь данные замеров ваших колеса и шестерни.

С радианами никакой «запары» нет. Погрешность многократных прямых и обратных тригонометрических вычислений, конечно, иногда проявляется в Excel.

С формулой не всё однозначно. В ГОСТе действительно arctg, в справочнике — arcsin. Ошибка может быть и там, и там. С arcsin я многократно успешно на практике использовал изложенный алгоритм. Конечно, при малых значениях угла arcsin (а)≈arctg (a), и в диапазоне углов наклона зубьев до 20° отличие arcsin от arctg не превышает 6%. На не особо точных передачах это различие можно и не заметить и не почувствовать.

Склоняюсь к тому, что Вы правы — должен быть arctg. Хочу проверить замерами и расчетами на реальном колесе, но в данный момент такой возможности нет, поэтому и прошу Вас прислать ваши данные.

Есть пара вопросов. Интересно Ваше мнение.

В предложенном расчете сначала считается

Δy через измеряемые величины da,df и коэф-ты ha*, c*,

а затем уже х, используя расчетный Δy и замеренный da.

Естественно, что нужно знать также d, для которого нужны m,z,угол B.

1. Задумываясь о максимальной точности расчета, вероятно, предпочтительнее было бы сразу посчитать х, измерив df и зная d, из формулы ГОСТа для расчета df:

df = d — 2*(ha*+c*-x) m, чтобы не вводить погрешность от измеренного da в расчет. Как вы считаете?

2. Хотя, даже для исходного контура крупномодульных колес, значение с* по ГОСТу может варьироваться в отдельных случаях, до 0.4, не говоря уже о мелкомодульных колесах, где при разном типе впадины может меняться с* и ha* — до 1,1.

Конечно, это все малая погрешность, но получается, что не зная межосевого расстояния (иногда такое встречалось) вычислить с абсолютной точностью х не получится.

Может, я и ошибаюсь. Что вы думаете?

df, как Вы справедливо отметили, величина для обратных пересчетов абсолютно не надежная. Поэтому я предпочел в первую очередь «посмотреть в расчете» на коэффициент уравнительного смещения.

Не зная межосевое расстояние очень сложно точно восстановить передачу с коррегированными профилями, практически невозможно.

Здравствуйте! А какой модуль зуба у шестерни с Да = 24, Дф = 15, кол-во зубов 8? 2.4 или 2.73?

Здравствуйте, Роман. Читайте статью и смотрите — какие исходные данные нужно знать.

Соответственно получается m1 = 24/(8+2) = 2.4, если замеры правильные. Но, если, исходя из формулы посчитать Дф, то получится, что он должен быть 13.2, а по замерам у меня получается 15! Не могу же я при замере ошибиться на 1.8мм.

Т.к. зубьев очень мало, то шестерня скорее всего выполнена со смещением исходного контура.

Для модулей стандартизованы ряды значений. m=2.4 — нет такого модуля!

Для точных правильных расчетов нужны параметры ответного колеса и межосевое расстояние передачи.

А так может быть много вариантов. Например: z1=8, m1=2.5, β=0, Δy=0.45, x1=0.25, d1=20, da1=24, df1=15.

Стартер для лодочного мотора.

Мне как раз нужно всё вычислить для того, чтобы сделать венец зубчатый на маховик двигателя. Единственное, что смогу точно сказать, но уже после 15 января 2022 года — это межосевое расстояние передачи.

Ну конечно же, эту шестерню могу всю измерить заново. Может быть фотки куда-нибудь можно отправить?

Давайте фото зуба с впадиной крупно — на a@al-vo.ru. Измерьте с точностью хотя бы ±0,05 мм толщину зуба на наружном диаметре, диаметр впадин, диаметр вершин, длину общей нормали, размер по роликам.

Фото сделайте по возможности ровно сверху, чтобы можно было попытаться сравнить с расчетными контурами наложением.

Полагаю с большой долей вероятности, что параметры вашей шестерни следующие: z1=8, m1=2.0, β1=0, x1=1.00, d1=16, da1=24, df1=15, W=10.448 (при zn=2), М=24.764 (при D=4,141).

Отправил всё что мог на почту Вам.

Ничего по этим фото не измерить. Что с торцами зубьев? Смяты? Выработка?

Длину общей нормали W я просил измерить (поточнее!). Число охватываемых зубьев zn=2.

Не смяты, это новый стартер. Выработки нет.

Длина нормали на 2 зубьях 11 мм.

На фото торцы зубьев или отогнуты, или это блики света. Посмотрите сами внимательнее.

Теперь главное еще раз — замеры наружного диаметра, внутреннего диаметра и длины общей нормали нужно делать точнее — хотя бы до 0.1мм, лучше до 0.01мм. Не верится, что da1=24.00, df1=15.00, W=11.00.

Как уже писал выше: «С высокой степенью вероятности параметры шестерни следующие: z1=8, m1=2.0, β1=0, x1=1.00, d1=16, da1=24, df1=15, W=10.448 (при zn=2)».

🔥 Видео

Скрытые возможности обычного угольника! А вы их знали?Скачать

Зубомер. Как пользоваться зубомером. Измерение толщины зуба шестерниСкачать

Лекция 4. Конические зубчатые передачиСкачать

Правильное червячное колесо летучкой на зуборезе.Для питчевого червяка DP13. Теория и практика.Скачать

Лекция 5. Червячные передачиСкачать

КПД эвольвентного прямозубого зацепления. (Excel-калькулятор).Скачать

Лекция «Конические зубчатые передачи»Скачать

Зубонарезание для чайников за 6 минут. Часть I - теорияСкачать

Делительная головка, нарезание зубьев шестерниСкачать

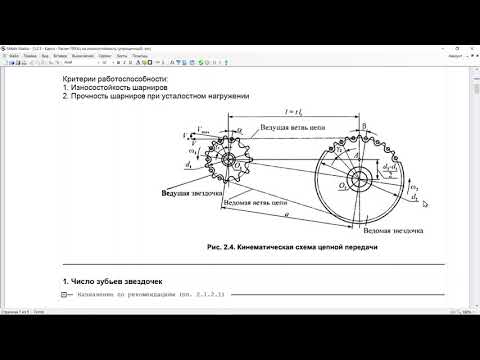

Видеопрактика 3.2.1 Расчет цепных передач (упрощенно)Скачать

Все о моделировании и печати шестерней зубчатой передачи на 3Д принтере | Fusion 360 - шестерёнкиСкачать

УДГ. Нарезание зубьев шестерниСкачать

Лекция «Цилиндрические зубчатые передачи. Основные параметры»Скачать