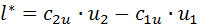

В соответствии с основным уравнением турбомашин (уравнением Леонарда Эйлера) работа, переданная лопатками рабочего колеса единице протекающей массы, определяется выражением

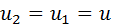

или для осевых машин с движением по цилиндрическим поверхностям тока, когда

Таким образом, энергообмен в рабочем колесе определяется кинематикой потока, а именно величиной окружной скорости решетки и изменением окружной составляющей абсолютной скорости потока от входа в колесо до выхода из него. Поэтому ясное представление о форме движения в рабочем колесе чрезвычайно важно для понимания основных особенностей работы турбомашин, в частности компрессоров.

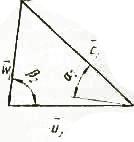

Форма течения в области рабочего колеса определяется скоростями абсолютного движения (обозначаемыми в дальнейшем с), построенными в неподвижной системе координат (системе, связанной с корпусом машины), переносного движения (u) — движения лопаток рабочего колеса и относительного движения (w), то есть движения среды относительно движущихся с окружной скоростью лопаток рабочего колеса. Скорость относительного движения — это скорость среды в системе координат, связанной с вращающимися лопатками рабочего колеса.

Основной связью, определяющей соотношения между абсолютными, переносными и относительными скоростями, является условие сложения векторов

Совмещенные треугольники скоростей для входа и выхода называются иногда планами скоростей, они характеризуют кинематику потока в рабочем колесе, в конечном счете определяющую и величину переданной работы.

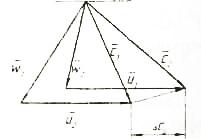

В современной практике проектирования и расчета турбомашин в основном используются два метода совмещения треугольников при построении планов скоростей. В компрессоро- и турбостроении план скоростей обычно строится при совмещении началам векторов абсолютных и относительных скоростей для треугольников входа и выхода (рис. 1).

Рис.1. Треугольники скоростей при совмещении начала их векторов

В вентиляторостроении при анализе режимов работы осевых ступеней с течением по цилиндрическим поверхностям тока (когда

Очевидно, оба момента построения планов скоростей допустимы и поэтому необходимо всегда уметь перейти от одной формы плана скоростей к другой.

Вполне естественно, что треугольники скоростей, т.е. план скоростей, отражающих картину течения, определяются как неподвижными, так и подвижными лопатками и, прежде всего, их геометрической формой.

Рис. 2 Треугольники скоростей при совмещении векторов окружных скоростей

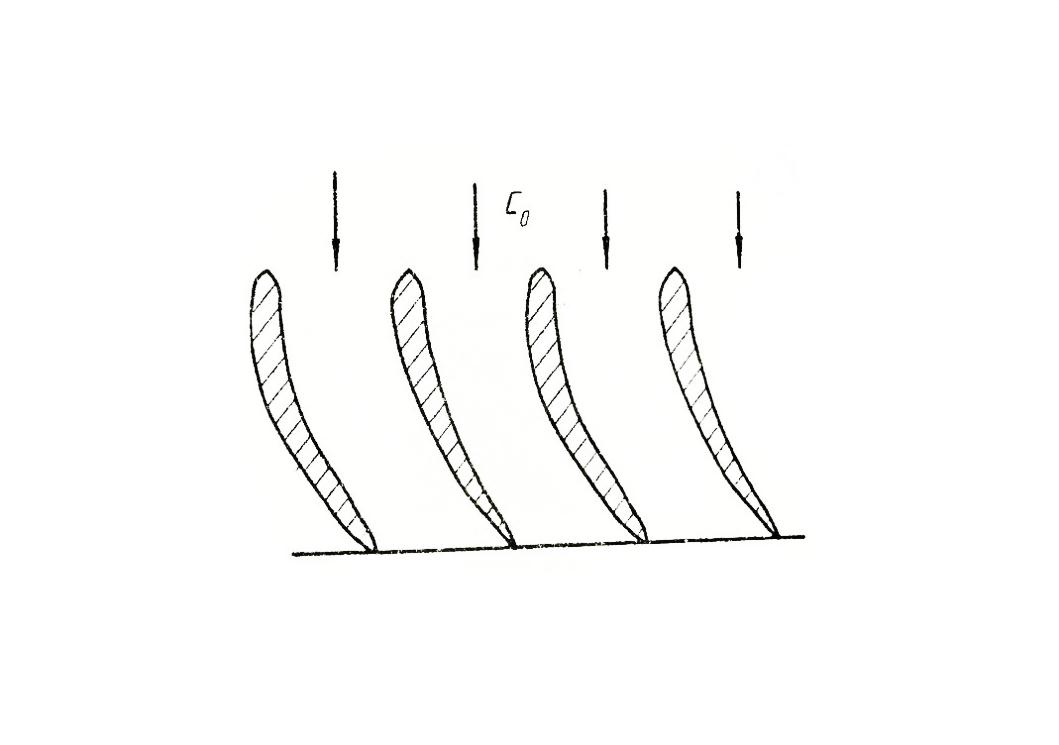

Действительно, проследим, за потоком от входа в ступень осевого компрессора до выхода из него. Предположим, что перед решеткой входного направляющего аппарата среда движется в осевом направлении, то есть вдоль оси машины. Решетка направляющего аппарата в этом случае разместится поперек движущегося потока. Если мы будем рассматривать течение на какой-либо цилиндрической поверхности, соосной с осью ступени, то, развернув такую поверхность на плоскость, получим картину, изображенную на рис. 3.

| Рис. 3 Схема входа потока в направляющий аппарат |

Рис.4. Схема обеспечения заданного

направления потока на выходе из решетки пластин

Так как направление векторов с0 определяется особенностями течения где-то впереди рассматриваемой ступени и является заданным, то конструктор, проектируя ступень и стремясь уменьшить потери при обтекании лопаток, очевидно, должен придать входным элементам лопаток неподвижной решетки направление, примерно соответствующее вектору абсолютной скорости с0, набегающего на лопатки потока.

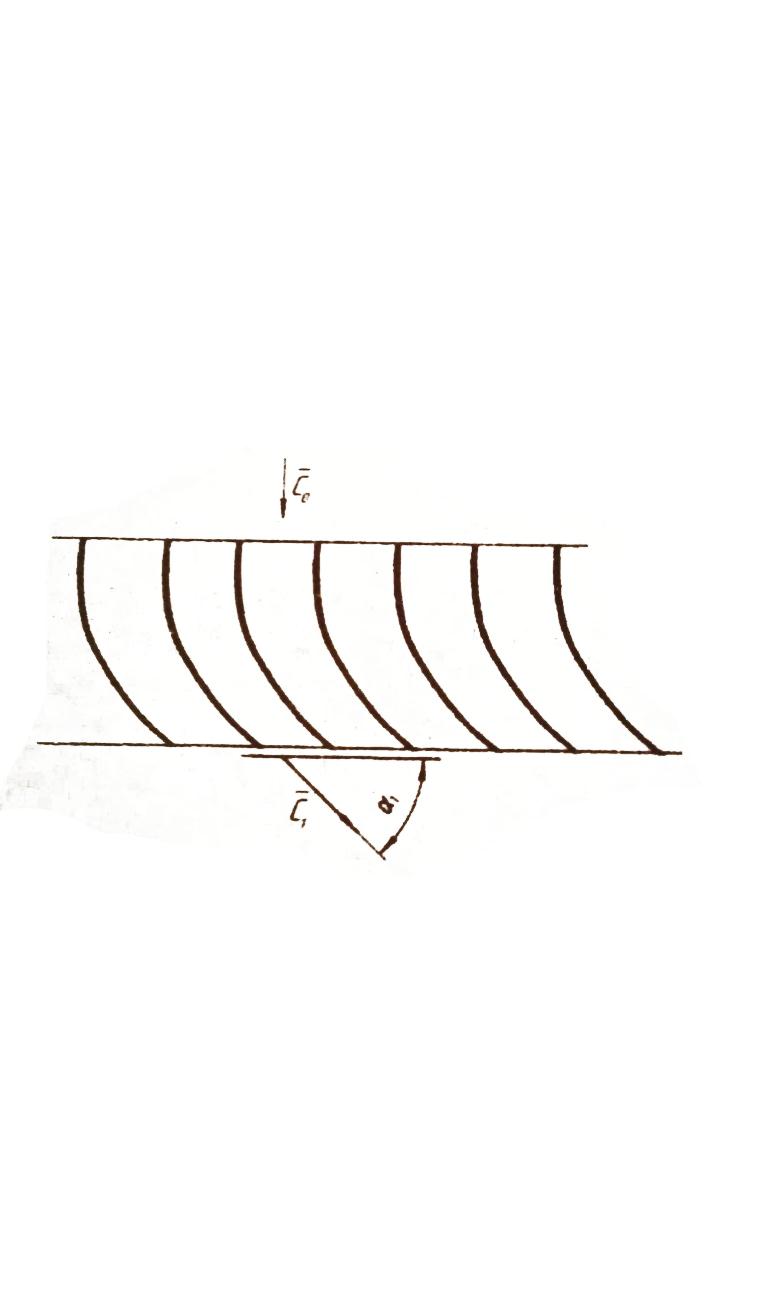

Входной направляющий аппарат (ВНА) ставится для придания вполне определенного направления потоку перед рабочим колесом, выбираемого при проектировании наиболее выгодной для заданных условий ступени. Если направление скорости перед рабочим колесом задано вектором с1,то очевидно, что это направление должны придать потоку лопатки входного направляющего аппарата. Вполне естественно, что в первом приближении направление потока на выходе из решетки определится направлением выходных кромок лопаток, что становится совершенно очевидным при предельном переходе к решетке из бесконечно тонких пластин, очень близко расположенных друг к другу (рис. 4).

В реальных решетках действительное направление скорости отличается от направления выходных кромок лопаток втем большей степени, чем больше расстояние между лопатками. На направление скорости выхода влияют и другие геометрические характеристики решетки, а также режимы обтекания (числа М и Re, углы набегания потока на лопатки и т.д.).

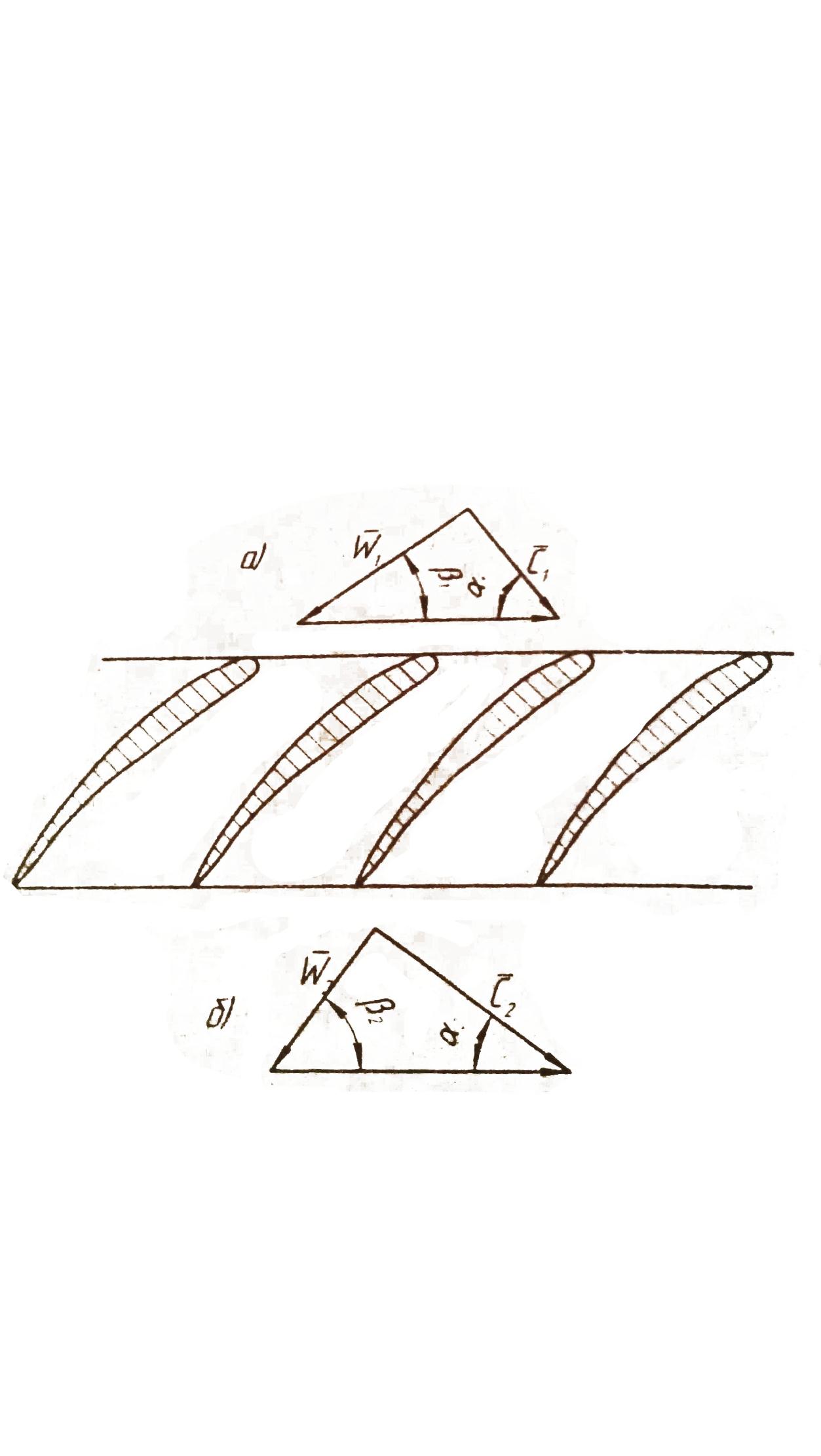

Рис. 5. Треугольники на входе и выходе рабочего колеса осевого компрессора

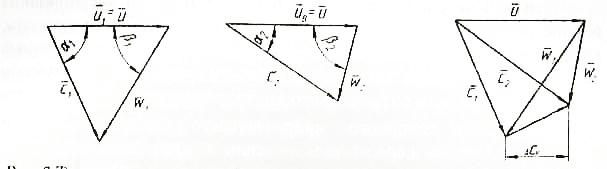

Если перед рабочим колесом течение определяется вектором с1 (скоростью выхода среды из входного направляющего аппарата), то на перемещающиеся лопатки рабочего колеса поток набегает со скоростью

Профилируя лопатки рабочего колеса, конструктор, стремясь уменьшить потери при набегании потока на лопатки, придает их входным кромкам направление, совпадающее с направлением набегающего потока, то есть с направлением скорости w1.

Выбрав кривизну лопаток (то есть форму и направление выходных кромок), конструктор определяет и направление относительной скорости на выходе из рабочего колеса, а следовательно, и форму треугольника скоростей на выходе из рабочего колеса (рис. 5б). Совмещение треугольников скоростей рабочего колеса даёт совмещенный план скоростей при неравенстве расходных составляющих скоростей с1z

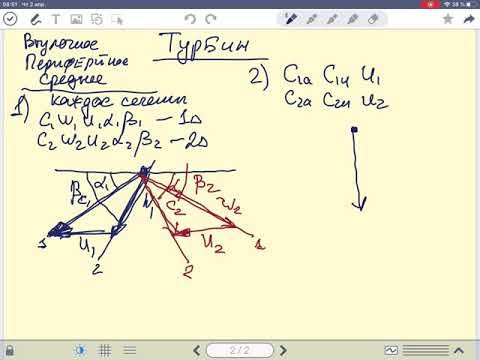

Видео:Как рисовать треугольники скоростей на экзамене. Паровые турбиныСкачать

Содержание (стр. 9 )

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 5 6 7 8 9 10 |

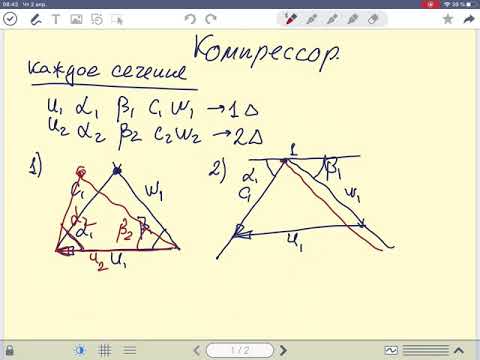

3.12.3. Треугольники или планы скоростей ступени осевого компрессора.

Если рассечь ступень осевого компрессора цилиндрической поверхностью радиуса

Рис.3.17. Изображение профилей лопаток рабочего колеса и

направляющего аппарата ступени осевого компрессора и треугольники

(планы) скоростей на входе и выходе из рабочего колеса

Для того чтобы объяснить такое расположение профилей лопаток РК и НА, рассмотрим течение воздуха в рабочем колесе и в направляющем аппарате.

Воздух, проходя через лопатки РК, участвует в двух движениях. Первое из них называют относительным и обозначают

Соответственно,

Второе направление называют переносным или окружным. Оно характеризуется переносной (окружной) скоростью

Рис.3.18. Треугольники скоростей ступени осевого компрессора

В теории лопаточных машин треугольники имеют большое значение, так как с их помощью осуществляется решение следующих задач:

1. Производится ориентирование профилей лопаток РК и НА. Входная кромка рабочих лопаток ориентируется на угол

Входная кромка направляющих лопаток ориентируется на угол

2. По величине числа Маха

3. Если смотреть навстречу вектору

направлению вращения должны быть однотипными для всех ступеней компрессора или турбины.

4. В соответствии с теоремой Л. Эйлера о моменте количества движения находится работа на окружности, передаваемая от рабочих лопаток потоку воздуха в ступени:

Если принять

5. Производится оценка нагруженности рабочего колеса по величине степени реактивности. Под степенью реактивности ступени понимается отношение адиабатной работы сжатия в РК

где

6. Находится угол поворота потока в РК и НА:

7. Определяется потребная густота рабочих лопаток (отношение хорды профиля

8. Находится угол установки профилей рабочих лопаток (угол направления среднегеометрической относительной скорости

или направляющих лопаток (угол направления среднегеометрической абсолютной скорости

Построение треугольников скоростей осуществляется на 3 – 5 сечениях по высоте рабочих лопаток в соответствии с принятым законом профилирования. Для ступеней компрессора используют следующие законы профилирования лопаток:

а) постоянной циркуляции (для «коротких» лопаток, имеющих относительный диаметр втулки

б) постоянной реактивности (для «длинных» лопаток, имеющих

В этих формулах индекс «ср» соответствует значению параметра на среднем диаметре (или на среднем радиусе) проточной части ступени.

3.12.4. Изображение рабочего процесса ступени осевого компрессора

в

Для иллюстрации рабочего процесса ступени компрессора используют его изображение в

На пересечениях с изобарами

Для построения точек, соответствующих на диаграммах

параметрам заторможенного потока, принимаем адиабатный процесс

торможения в каждом сечении проточной части ступени.

Рис.3.19. Изображение рабочего процесса ступени компрессора в

и

Поскольку рабочее тело – поток воздуха в ступени компрессора представляет собой открытую термодинамическую систему, то в

Например, площадь

Аналогично, площадь

Аналогично, площадь

Площадь под кривой действительного (политропного) процесса сжатия в

где

Аналогично, площадь

Разность политропной и адиабатной работ называют «термическим» сопротивлением в

а отношение адиабатной и политропной работ называют политропическим КПД ступени:

В

Для оценки эффективности ступеней осевого компрессора используется

3.12.5. Течение воздуха в межлопаточных каналах РК и НА.

Рассмотрим обтекание профиля лопатки рабочего колеса и направляющего аппарата (рис.3.20). Для этого построим среднегеометрическую скорость

Профиль имеет две поверхности с разной кривизной. Выпуклая поверхность профиля называется «спинкой», а вогнутая – «корыто» профиля.

При обтекании спинки профиля скорость оказывается больше, чем при обтекании корыта, а давление на спинке меньше, чем на корыте профиля. Из-за разности давлений на спинке и корыте неподвижного профиля (НА) возникает аэродинамическая сила

Рис.3.20. План сил, возникающих при обтекании профиля РК и НА

подъёмной силой и перпендикулярна среднегеометрической скорости

Под действием силы

Из аэромеханики известно, что подъемная сила Ру и сила лобового сопротивления Рх находятся по формулам:

где

Для определения составляющих

проведенной вокруг профиля на расстоянии шага решетки:

Используя план сил, можно определить:

Если крутящий момент

Таким образом, изменение геометрии профиля (например, уменьшение хорды вследствие износа или забоин на входной или выходной кромках) может привести к уменьшению окружной работы (снижению напорности ступени компрессора) и производительности ступени (снижению расхода воздуха).

3.12.6. Основные параметры ступени компрессора.

а) геометрические (рис.3.21)

1. Наружный

2. Относительный диаметр втулки

3. Удлинение лопаток

4. Величина радиального зазора между рабочими лопатками и корпусом

5. Величина осевого зазора между рабочим колесом и направляющим аппаратом

шума принимают увеличенный осевой зазор

Рис.3.21. Основные геометрические параметры ступени осевого

диаметр;

лопатки;

направляющей лопатки;

1. Степень повышения давления воздуха в первых ступенях

2. Осевая составляющая абсолютной скорости

3. Окружная скорость вращения на периферии лопаток ик=300…500 м/с.

1. Коэффициент расхода

2. Коэффициент нагрузки

3. Степень реактивности

4. Коэффициент затраченного напора

5. Коэффициент адиабатического напора

3.13. Схема и принцип действия камеры сгорания авиационного ГТД.

3.13.1. Основные типы камер сгорания и их технико-экономические показатели.

Камерой сгорания ГТД называют устройство, в котором в результате сгорания топлива осуществляется повышение температуры поступающего в него воздуха. Различают основные камеры сгорания (расположенные перед турбиной) и форсажные камеры сгорания (расположенные перед реактивным соплом ГТД).

Основные камеры сгорания авиационных ГТД выполняются трех типов; трубчатые, трубчато-кольцевые и кольцевые (рис.3.22).

Основными преимуществами трубчатых (или индивидуальных) камер сгорания (на двигателе их устанавливается 7-11 штук) являются:

— относительная легкость экспериментальной доводки при конструировании; малые размеры; простота замены при повреждении.

Недостатками трубчатых камер сгорания, приведшими к их постепенному вытеснению, являются:

— необходимость для обеспечения жесткости иметь силовые элементы, соединяющие корпуса компрессора и турбины между собой;

— значительное неравномерное поле температур газа перед турбиной в окружном направлении.

Преимуществами кольцевых камер сгорания являются:

— компактность; малая масса; меньшие гидравлические потери; возможность получения лучшей окружной неравномерности поля температур; лучшие характеристики запуска (пламя быстро распространяется по всему объему); лучшие условия для обеспечения устойчивости процесса горения.

К недостаткам кольцевых камер сгорания относят:

— трудность осмотра и замены в эксплуатации; сложность производства и ремонта; малая жесткость жаровой трубы (имеется возможность коробления).

Преимущества и недостатки трубчато-кольцевых камер сгорания занимают промежуточное положение между трубчатыми и кольцевыми камерами сгорания.

Для оценки рабочего процесса в камерах сгорания ГТД применяют следующие показатели:

Рис.3.22. Схема трубчатой (индивидуальной) (а), трубчато-кольцевой (б)

и кольцевой (в) камеры сгорания авиационного газотурбинного двигателя:

I — наружная оболочка камеры сгорания; 2 — жаровая труба; 3 — внутренняя

оболочка камеры сгорания

1. Коэффициент полноты сгорания топлива

отношением количества теплоты

Величина

Располагаемая энергия топлива

газа, состоящего в основном из метана

2. Коэффициент восстановления полного давления

к полному давлению воздуха за компрессором

3. Теплонапряженность камеры сгорания

4. Максимальная неравномерность поля температур газа

определяемая отношением разности наибольшей температуры газа

5. Контрольный параметр выбросов (эмиссии) загрязняющих веществ

Величина

Величина

Величина

Уровень

Величина контрольного параметра эмиссии

3.13.2. Организация рабочего процесса в основной камере сгорания ГТД.

Проблема устойчивого факела горения топлива в потоке воздуха при достаточно высоких скоростях течения была с успехом разрешена благодаря изобретению советского инженера , который ещё в 1924 году предложил использовать в конструкции камер сгорания принцип разделения потоков воздуха. Принципиальная схема такой камеры сгорания показана на рис.3.23.

Рис.3.23. Принципиальная схема камеры сгорания и изменение

температуры и скорости потока по её тракту:

I — наружная оболочка камеры; 2 — жаровая труба; 3 — фронтовое

устройство (завихритель); 4 — трубопровод к топливной форсунке;

5 — внутренняя оболочка камеры; 6 — пламя;

воздушной смеси, горения, смешения и ускорения потока газа;

Организацию рабочего процесса в данной камере сгорания можно приближенно разбить на пять зон.

В первой зоне осуществляется торможение воздушного потока, поступающего из компрессора со скоростью 100. 120 м/с, до скорости 60. 80 м/с. Форма канала в этой зоне представляет собой кольцевой диффузор, угол раскрытия которого составляет не более 8. 10°. В конце данной зоны воздушный поток делится на две части.

Первая часть — первичный воздух

Вторая часть — вторичный воздух

Видео:Построение Планов скоростей компрессораСкачать

Теория газотурбинных двигателей

Книга может оказаться полезной при изучении принципа работы, конструкции и эксплуатации газотурбинных авиационных двигателей.

Оглавление

- Входные устройства

- Компрессор

Приведённый ознакомительный фрагмент книги Теория газотурбинных двигателей предоставлен нашим книжным партнёром — компанией ЛитРес.

Теория ступени компрессора ГТД

Компрессор газотурбинного двигателя служит для повышения давления воздуха перед подачей его в камеру сгорания.

Применение компрессора в ГТД позволяет получить нужный расход воздуха, обеспечить желаемое значение КПД, получить высокую тягу (мощность) при небольших габаритных размерах и массе двигателя.

Компрессор ГТД должен удовлетворять следующим требованиям:

а) сжатие воздуха должно происходить при возможно большем КПД;

б) обеспечивается устойчивая работа двигателя во всем диапазоне эксплуатационных режимов;

в) подвод воздуха в камеру сгорания производится без пульсаций давления, расхода и скорости потока;

г) обеспечение наименьшего веса и габаритов двигателя;

д) обеспечивается высокую надежность авиадвигателя.

Основными типами компрессоров авиационных ГТД являются многоступенчатые осевые [1] или осецентробежные компрессоры.

Процесс сжатия воздуха в многоступенчатом компрессоре ГТД состоит из ряда последовательно протекающих процессов сжатия воздуха в отдельных его ступенях.

В современных газотурбинных двигателях наиболее часто используются осевые компрессоры, как наиболее полно отвечающие предъявляемым требованиям. В осевых компрессорах авиадвигателя по сравнению с другими типами компрессоров возможны высокие значения степени повышения давления воздуха и большие расходы воздуха при высоких КПД и сравнительно малых габаритных размерах и массе.

Осевой компрессор ГТД имеет несколько рядов лопаток, насаженных на один общий вращающийся барабан или на ряд соединенных между собой дисков, которые образуют ротор компрессора.

Один ряд лопаток ротора называется рабочим колесом.

Другой основной частью компрессора является статор, состоящий из нескольких рядов лопаток (направляющих аппаратов), закрепленных в корпусе. Назначением лопаток статора является:

а) направление проходящего через них воздушного потока под необходимым углом на рабочие лопатки расположенного за ними рабочего колеса;

б) спрямление потока, закрученного лопатками впереди находящегося рабочего колеса, с одновременным преобразованием части кинетической энергии закрученного потока в работу по повышению давления воздуха.

Сочетание одного рабочего колеса и одного стоящего за ним направляющего аппарата называется ступенью компрессора.

Перед первым рабочим колесом компрессора может быть установлен входной направляющий аппарат.

При вращении рабочего колеса за счет внешней энергии повышается скорость потока, при этом на входе рабочего колеса создается разрежение, обеспечивающее непрерывное поступление воздуха. Внешняя энергия, сообщенная лопатками рабочего колеса воздуху, движущемуся по расширяющимся (диффузорным) каналам, затрачивается на повышение давления воздуха, а также на увеличение его скорости.

Преобразование кинетической энергии воздушного потока, приобретенной в рабочем колесе, сопровождающееся повышением давления воздуха, происходит в направляющем аппарате, который, кроме того, обеспечивает потоку требуемое направление для входа в рабочее колесо следующей ступени компрессора.

Разрез лопаток ступени компрессора цилиндрической поверхностью образует решетку профилей рабочего колеса.

На входе в рабочее колесо скорость воздуха может быть направлена не параллельно оси колеса, а под некоторым углом к ней вследствие неполного спрямления потока направляющим аппаратом предыдущей ступени компрессора или установки перед рабочим колесом входного направляющего аппарата. Вращению рабочего колеса соответствует перемещение решетки с окружной скоростью «u». Для определения скорости воздуха относительно рабочих лопаток «w» применим правило сложения векторов скоростей, согласно которому абсолютная скорость равна относительной и переносной. Переносной скоростью будет окружная скорость лопаток, следовательно, c = w + u.

Треугольник, составленный из векторов «c», «u» и «w», является треугольником скоростей на входе в рабочее колесо.

Лопатки рабочего колеса должны быть установлены таким образом, чтобы передние кромки их были направлены по направлению вектора «w» или под небольшим углом к нему. Кривизна профилей лопаток выбирается с таким расчетом, чтобы угол выхода потока из колеса был больше угла входа потока.

Направление потока за решеткой при безотрывном ее обтекании определяется в углом установки задней кромки лопатки.

Разворот потока воздуха в рабочем колесе компрессора приводит к возникновению на каждой лопатке аэродинамической силы «P» направленной от вогнутой к выпуклой поверхности профиля. Можно разложить силу «P» на две составляющие. Составляющую, направленную параллельно вектору окружной скорости, назовем окружной, а составляющую, направленную параллельно оси компрессора — осевой составляющей. Окружная составляющая направлена против движения лопаток колеса и противодействует их вращению. Для поддержания частоты вращения ротора к валу компрессора должен быть приложен крутящий момент. Работа, затрачиваемая на вращение колеса идет на увеличение энергии потока, прошедшего через колесо. Это проявляется в том, что обычно скорость потока за колесом оказывается больше скорости потока перед колесом, несмотря на одновременное увеличение давления.

Абсолютная скорость «с» на выходе из рабочего колеса определится построением треугольника скоростей. Вследствие поворота потока в колесе вектор абсолютной скорости на выходе из рабочего колеса оказывается отклоненным от вектора абсолютной скорости на входе в сторону вращения колеса.

Лопатки направляющего аппарата отклоняют поток в обратную сторону. Форма лопаток подбирается так, чтобы направление вектора абсолютной скорости за ступенью соответствовало направлению вектора абсолютной скорости на входе в рабочее колесо. При этом, увеличивается поперечное сечение струи, проходящей через канал между соседними лопатками. В результате скорость потока в направляющем аппарате падает, а давление увеличивается.

Независимо от скорости набегающего на лопатки воздуха и формы проточной части, течение потока через ступень может рассматриваться как течение через систему диффузорных каналов с уменьшением относительной скорости потока в рабочем колесе, уменьшением абсолютной скорости потока в направляющем аппарате и увеличением давления в обоих случаях.

Основными элементами центробежной компрессорной ступени являются рабочее колесо и диффузор, а характерными сечениями воздушного тракта — сечение перед рабочим колесом, сечение за рабочим колесом и сечение на выходе из диффузора. За диффузором могут быть установлены выходной канал или выходные патрубки, обеспечивающие поворот выходящего из диффузора потока в нужную сторону.

Рабочее колесо центробежного компрессора обычно представляет собой диск, на торцевой поверхности которого расположены рабочие лопатки.

В центробежной ступени можно получить значительно большее повышение давления воздуха, чем в осевой ступени, благодаря центробежным силам направленным по движению воздушного потока в рабочем колесе. Но в то же время (в отличие от осевой ступени) ее диаметр намного превышает диаметр рабочего колеса осевого компрессора.

Недостатки центробежной ступени могут быть в значительной степени смягчены в диагональной ступени. По своим параметрам она занимает промежуточное положение между осевой и центробежной ступенью компрессора. Сжатие воздуха в ее рабочем колесе происходит как вследствие уменьшения относительной скорости воздуха в межлопаточных каналах, так и в результате работы центробежных сил, совершаемой при перемещении воздушного потока в колесе от центра к периферии. Меньшее отклонение основного направления течения воздуха от осевого позволяет уменьшить диаметральные габаритные размеры ступени.

Степенью повышения давления ступени компрессора называется отношение давления за ступенью к давлению на входе в рабочее колесо.

В осевых ступенях степень повышения давления обычно невелика и равняется 1,2…1,35. В центробежных ступенях степень повышения давления может достигать 4—6 и более.

С целью увеличения общей степени повышения давления применяют многоступенчатые компрессоры, в каждой ступени которых осуществляется повышение давления воздуха.

Адиабатический КПД ступени компрессора представляет собой отношение адиабатической работы повышения давления воздуха в ступени к затраченной работе Адиабатический КПД ступени осевого компрессора обычно равен 0,83—0,87, что свидетельствует об их высоком аэродинамическом совершенстве. Центробежные ступени имеют несколько меньшее значение адиабатического КПД — 0,75—0,80.

Расход воздуха через компрессор пропорционален плотности воздуха, скорости потока и площади проходного сечения.

Окружная скорость воздушного потока является важнейшим конструктивным параметром ступени компрессора двигателя, она ограничивается прочностью лопаток и диска рабочего колеса и газодинамическими соображениями.

По уровню скорости набегающего на лопатки воздуха осевые ступени разделяются на дозвуковые, сверхзвуковые и трансзвуковые (околозвуковые), в которых окружная или осевая скорости изменяются по радиусу изменяются по радиусу от сверхзвуковой до дозвуковой.

В реальных ступенях компрессора между лопатками рабочего колеса и внутренней поверхностью статора всегда имеется конструктивный зазор [3]. При этом зазор на работающем двигателе отличается от монтажного зазора вследствие деформаций деталей ротора и статора под действием газовых сил и теплового расширения. Обычно у прогретого двигателя рабочие зазоры оказываются меньше монтажных.

Перетекание (утечка) воздуха через радиальные зазоры приводит к понижению давления на вогнутой стороне лопатки и к повышению давления на спинке, т. е. к уменьшению разности давлений на поверхностях профиля. Уменьшение перепада давлений приводит к снижению окружного усилия и, следовательно, к снижению работы, передаваемой воздуху в ступени.

На работу ступени оказывают влияние и осевые зазоры между ее неподвижными и вращающимися венцами. Осевые зазоры между лопатками рабочего колеса и направляющего аппарата составляют примерно 15—20% хорды лопаток и также снижают эффективность работы ступени.

Основные параметры многоступенчатого компрессора

В теории газотурбинных двигателей обычно используются следующие параметры многоступенчатого компрессора:

а) степень повышения давления (отношение полного давления воздуха за компрессором к полному давлению перед компрессором);

б) секундный расход воздуха через компрессор;

в) частота вращения pотоpа компрессора;

г) адиабатический КПД компрессора.

Степень повышения давления в компрессоре ГТД равна произведению степеней повышения давления его отдельных ступеней.

В компрессорах современных авиадвигателей степень повышения давления компрессора доходит до 30 и более. Такие высокие степени повышения давления применяют для улучшения экономичности двигателя.

Дело в том, что в газотурбинных двигателях 70% тепла, введенного с топливом в двигатель, теряется с уходящими газами. Эти потери обусловлены вторым законом термодинамики (в двигатель засасывается холодный воздух, а выходит горячий).

При увеличении степени повышения давления в компрессоре соответственно увеличивается и степень понижения давления на тракте расширения газа в двигателе (во сколько раз воздух сжимается — во столько же раз газы расширяются). А чем больше степень понижения давления, тем ниже (при заданной температуре газа перед турбиной) температура уходящих газов и, следовательно, тем меньше потери тепла с уходящими газами.

Иначе говоря, с увеличением степени повышения давления воздуха степень полезного использования введенного в двигатель тепла увеличивается.

Ступени компрессора работают в разных условиях: они имеют разные окружные и осевые скорости, их лопатки обтекаются потоком с разными скоростями и т. д. Поэтому адиабатические работы сжатия воздуха в различных ступенях одного и того же компрессора могут существенно отличаться друг от друга.

В первых и в меньшей степени в последних ступенях работа заметно снижена по сравнению с работой приходящейся на каждую из средних ступеней.

🎦 Видео

Турбинная ступень. Треугольники скоростейСкачать

Турбомашины. Основы теории.Скачать

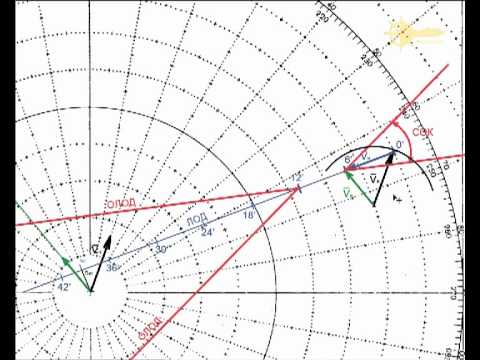

Маневренный планшет полная версияСкачать

Построение плана скоростей. ТММСкачать

Лекция 3 Основы рабочего процесса ВРД. Часть 1 Работа ступени осевого компрессораСкачать

Рабочий процесс в осевой ступени турбиныСкачать

Содержание отчета по практике №3 и построение планов скоростей по результатам CFD расчетаСкачать

Воздушная навигация.Навигационный треугольник скоростей-элементы и взаимозависимость.Скачать

ТЕХНИКА БЕЗОПАСНОСТИ. Вид Грубейшего Нарушения ТРЕБОВАНИЙ ТБ при работе на СТАНКАХ.Скачать

Вводная часть лекции по определению основных параметров навигационного треугольника скоростей.Скачать

Часть 2. Построение треугольника скоростей Определение элементов движения целиСкачать

Курс ""Турбомашины". Планы скоростей и принципы работы с нимиСкачать

Курс ""Турбомашины". Раздел 7.4 Изменение параметров по высоте компрессора (лектор Батурин О.В.)Скачать

Построение планов скоростей турбиныСкачать

Движение жидкости в рабочем колесеСкачать

Курс ""Турбомашины". Раздел 5.1.1. Характеристика компрессора лекция №1 (лектор Батурин О.В.)Скачать

Курс ""Турбомашины" Глава 3.2 Рабочий процесс центробежного компрессора. ч. 1 (лектор Батурин О.В.)Скачать

Курс ""Турбомашины". Безразмерные планы скоростейСкачать