Я достаточно долгое время покупал родные передние тормозные колодки для мотовездехода, пока они стоили более-менее приемлемых денег: 370 руб за пару. Тоже цена бредовая, конечно, за пару-то убогих китайских железок, но… Однако после кризиса, когда народ перестал покупать квадроциклы по заоблачным ценам, компания-поставщик придумала гениальную идею: раз не берут квадроциклы по цене самолёта, так давайте наживаться на запчастях!

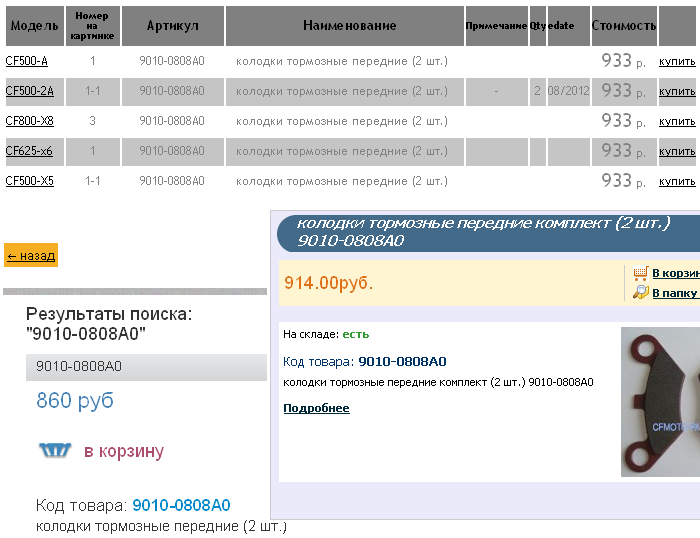

Конечно, куда же денутся те, кто уже купил квадроцикл. Пусть платят. И вот на сегодняшний день картина с ценами на колодки следующая:

Да-да, это не шутка, китайские колодки на китайский квадроцикл по мнению поставщика должны стоить дороже, чем японские – на японский автомобиль. Причём ресурс – в десятки раз меньше.

Поэтому я с огромным удовольствием говорю «Нет» гениальным коммерсантам и перехожу на самостоятельное изготовление тормозных накладок простым методом, который давно опробовали многие квадроциклисты.

Для того чтобы восстановить использованные тормозные колодки, нам понадобятся старые истёртые колодки, эпоксидный клей и накладка от диска сцепления грузового автомобиля – КАМАЗа, ЗИЛа и т.д.

Например, я купил накладку от 130-го ЗИЛа за 105 рублей. Толщина данной накладки – 4 мм, как и у колодок.

Она представляет собой фрикционный материал, схожий по свойствам с материалом накладок тормозных колодок. Хотя, наверное, материал этот более мягкий, потому что металлической крошки тут точно меньше. С другой стороны, он более плотный (как мне субъективно показалось), его отвёрткой не поковыряешь.

Используя колодку как шаблон, нужно разметить и выпилить ножовкой или лобзиком необходимое количество заготовок.

С лобзиком на 4 накладки у меня ушло 4 минуты с фотографированием. Лучше сразу выпиливать заготовки максимально приближённые по форме к оригиналу. Вот что получилось.

До идеальной формы их можно довести с помощью точила (или напильника). Точить нужно обязательно с использованием противопылевой маски. И руки при работе с точилом должны быть без перчаток, чтобы не дай бог они не попали во вращающийся диск.

Ещё 5 минут – и всё готово.

Со старой колодки нужно удалить старый тормозной слой. Он удаляется механически – например, стамеской или абразивным кругом-насадкой на болгарку или дрель. Но у меня от трёх колодок он отодрался руками. Плохой был старый клей, значит, раз тут такая ржавчина. (Правда, это не родные колодки CFMOTO, так что не буду их ругать).

Ну, и конечно же, надо зачистить металл от коррозии и грязи. Это дело минутное.

Когда всё будет зачищено, необходимо крупнозернистым наждаком нанести риски на поверхность металла. Они нужны для лучшей адгезии эпоксидного клея.

Наконец, все поверхности следует тщательно обезжирить. И металлической основы, и накладок. Это финальный шаг перед приклеиванием.

Для приклеивания тормозных накладок можно воспользоваться эпоксидным клеем, причём желательно выбирать максимально термостойкий. Конечно, тормоза квадроцикла почти не разогреваются, но всё-таки нужна термостойкость хотя бы до +100 градусов. Клеёв в продаже очень много («холодная сварка», «быстрая сталь» и т.д.). Температурный режим популярного «Поксипола» – до 120 °C. Температурный режим обычной «эпоксидки» (эпоксидный клей ЭДП) – 100-120 °C. Ну, а поскольку эпоксидка – самое дешёвое, что только может быть, ей и буду пользоваться. Чем ещё она хороша – застывает медленно, что даёт время намазать все колодки без спешки.

Итак, наносим подготовленный клей на поверхности.

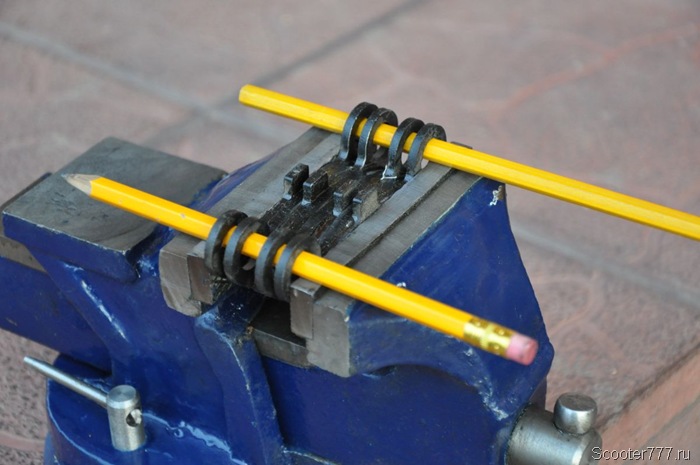

И для лучшего эффекта оставляем застывать в тисках.

Применять заклёпки для фиксации накладок не обязательно, клей держит прочнее заклёпок.

Чем эпоксидка плоха – ей обязательно перемажешься с ног до головы, как бы ни старался быть аккуратнее. Обязательно работайте в перчатках. Это такой клей, что просто достаточно рядом постоять – и ты уже измазался. Лучше даже поменьше о ней думать ;). И наверняка колодки вы измажете в эпоксидке, особенно при фиксации в тисках, когда полезет лишний клей. Но это не страшно. Пока эпоксидка не затвердела, она замечательно удаляется растворителем или ацетоном.

Я поначалу решил схалявить, лень было идти за тисками – попытался зажать этот боекомплект струбциной. Плохая идея, это неудобно, и колодки проворачиваются, из-за чего накладки сдвигаются относительно основы. Поэтому самое удобное – это тиски. А чтобы было удобно закреплять колодки в тисках, я взял два карандаша (см. фото выше) – получилось установить ровно и без сдвигов. Ну, и разумеется, возможности тисков как пресса гораздо выше, чем у струбцины.

В итоге, когда клей застынет, у нас получатся вот такие замечательные колодки.

Вот крупным планом фото тормозного слоя. В нём видны различные включения, крупинки меди и т.д.

По ощущениям, он менее абразивный (и более мелкозернистый), чем слой родных колодок.

Конечно же, я не буду утверждать, что замена получилась равноценной. Всё-таки материал тормозных колодок и материал диска сцепления – это разные вещи. И это надо понимать. По эффективности торможения ничего особо сказать не могу, квадр и со штатными никогда не шёл юзом, и с этими тоже. Ну, а на сколько их хватит, я скоро (или не очень скоро) узнаю и дополню эту статью.

Внимание: данная статья и изображения в ней являются объектами авторского права. Частичное или полное воспроизведение на других ресурсах без согласования запрещено.

В связи с широким распространением дисковых тормозных систем данная тема становится довольно актуальной. Я ни в коем случае не буду доказывать, что самодельные колодки могут сравнится по прочности и долговечности с промышленными (испытание не проводились в экстремальных режимах), но все же дисковые тормоза, особенно гидравлика, узел практически не требующий обслуживания и расходных материалов, кроме колодок естественно. После приобретения гидравлики MAGURA я столкнулся еще и с проблемой отсутствия колодок в веломагазинах

Просматривая информацию по данной теме на многих велосайтах можно натолкнуться на многочисленные попытки изготовления колодок в домашних условиях, в большинстве своем они удачны, но ни один автор не отписался потом о работоспособности колодок через определенный пробег. Ну давайте приступим к делу.

Для изготовления колодок нам понадобятся старые колодки от автомобиля (чем лучшего качества тем лучше, колодки от PORSHE будут тормозить супер

Для крепления колодок к основанию я использовал высокотемпературную холодную сварку, тоесть температура разрушения состава должна быть как можно большей (эта информация есть на вкладыше в тюбике), чем больше температура тем дороже будет сварка, хотя на этом экономить я не рекомендую, потому как на ней будет держаться колодка, а температура тормозного диска и колодок при активном торможении может достигать сотен градусов.

Старые тормозные колодки от ваших тормозюлек (ну думаю с этим проблемы не будет)

Минимальный набор инструментов: ножовка, напильник, струбцина и духовка.

Берем автомобильную колодку и ножевкой отрезаем «кирпичик» ферродо подходящий по размерам к ващей колодке но немного толще.

Автомобильные колодки, с нижней уже срезана часть феродо для двух велосипедных колодок, как видим одной автомобильной колодки хватает на 4 велосипедных

Затем счищаем напильником старое ферродо с вашей колодки (если вы стерли ее до основания и последние несколько километров удивлялись почему тормоз гремит и не работает

Подготовленная к наклеиванию ферродо металлическое основание колодки. Справа оригинальная колодка. Сверху те самые «кирпичики» из феродо которые позже будут наклеены на основание.

Затем по инструкции разминаем в необходимой пропорции холодную сварку и прилепляем заранее выпиляные «кирпичики» к зачищенному основанию. Зажимаем получившийся бутерброд в струбцину (дастаточно плотно но чтобы не выдавить всю сварку ) и помещаем в духовку (рекомендуемая температура 130-150 градусов, но я умудрился проморгать и духовка нагрелась до 300

Наклеенное на основание феродо зажатое в струбцину (уже после запекания в духовке)

После конструкцию не разбираем еще сутки, даем сварке полностью застыть. По истечению этого времени достаем колодки и напильником обрабатываем их до нужной толщины (все операции с феродо довольно легки так как это очень податливый материал). Все, наши колодки готовы к употреблению, ставим на байк и радуемся:)

Испытание колодок проводились на заднем тормозе, при зажатой ручке крутил педали до накаливания тормозного диска (в сумерках было видно что диск раскалился докрасна). После притирки колодки начали тормозить свыше всяких похвал, по сравнению с новыми колодками фирмы Alligator тормозят более мягко но вполне мощно, стопи на переднем колесе одним пальцем удавалась. После колодки были установлены на заднем тормозе (не рекомендую ставить самодельные колодки на передний тормоз и использовать их для даунхила и фрирайда где риск и так велик) , где и стоят по сей день вот уже как 800 км причем были и затяжные спуски и грязь, дождь).

Самодельные колодки после притирки и 500км пробега.

Автор не несет ответственности за полученные телесные повреждения или моральный ущерб при изготовлении и эксплуатации самодельных колодок. Также не гарантирую что у вас получится изготовить колодки используя материалы данной статьи. Все делаете на свой страх и риск.

- Тормозная накладка

- Как сделать приспособление для гибки стальной полосы в круг на ребро

- Понадобится

- Процесс изготовления приспособления для гибки полосы на ребро

- Процесс гибки полосы на ребро

- Смотрите видео

- Колодки за копейки: меньше служат или хуже тормозят? Разбираемся с Ferodo

- Всё не так просто

- Что не так с дешевыми колодками?

- Заключение

- 🌟 Видео

Видео:Как и из чего изготовить накладку для тормозной колодки мотоциклаСкачать

Тормозная накладка

Тканые тормозные накладки , кольца сцепления, секторы трения и тормозные пластины выпускаются отдельными деталями по чертежам потребителей, согласованным с заводом-поставщиком. [16]

Тормозные накладки грузовых автомобилей , имеющие большую толщину ( 16 мм и более) и обладающие высокой жесткостью, обрабатывают по внутренней поверхности, которой накладка закрепляется на колодке. Для получения наиболее точного размера накладки и обеспечения наилучшего прилегания ее к колодке обрабатывают ее внутреннюю поверхность, так как вследствие высокой жесткости накладки подтянуть ее к колодке заклепками не всегда удается. Такая накладка при торможениях подвергается изгибающим напряжениям, в результате чего происходит усталостное разрушение. [17]

Асбобакелитовые тканые тормозные накладки изготовляют из многослойной асбестовой ленты с латунной или медной проволокой и подвергают пропитке и бакелизации в пресс-формах. [18]

Тормозные накладки специального назначения выпускают по техническим условиям, согласованным с потребителями. [19]

Тормозные накладки большегрузных автомобилей , имеющие большую толщину ( 16 мм и более) и обладающие высокой жесткостью, обрабатывают по внутренней поверхности, которой накладка закрепляется на колодке. [20]

Тормозные накладки дискового тормоза прижимаются в процессе трения к торцов. Форма рабочей поверхности может быть разнообразной. Некоторые накладки имеют центральный паз ( рис. 2, б), назначение которого не очень ясно, так как известно много зарубежных накладок, которые применяют в аналогичных условиях эксплуатации и не имеют паза. Готовая накладка дискового тормоза автомобилей обычно имеет металлический каркас. [22]

Тормозную накладку к стальной ленте ленточного тормоза следует приклепывать тогда, когда лента согнута по необходимому размеру. Внутренний диаметр согнутой ленты принимается равным D Ьш 26, где Ош — диаметр тормозного шкива и б — толщина тормозной накладки. Накладки к жесткой колодке рекомендуется приклепывать в порядке, указанном на фиг. Начинать приклепку накладки с концов ее ни в коем случае не рекомендуется. [23]

Тормозную накладку ленточного тормоза следует приклепывать к стальной ленте, когда она согнута по необходимому размеру. Внутренний диаметр согнутой ленты принимается равным D Ош 26, где Ош — диаметр тормозного шкива и б — толщина тормозной накладки. [25]

Нагрев тормозных накладок , необходимый для оценки фрикционных свойств при повышенных температурах, можно осуществлять двумя способами. Один из них предусматривает нагрев в условиях, когда заданы параметры единичного торможения, их частота и число. Конечная температура при этом не лимитируется и зависит от эффективности торможений и тепло-физических свойств накладок. Другой способ предусматривает нагрев тормозных накладок до заданной температуры при заданных параметрах единичного торможения. Число единичных торможений в этом случае не лимитируется. При испытании тормозных накладок барабанных тормозов принимают предельную температуру 300 С, дисковых тормозов — 450 С. [26]

Приклеивание тормозных накладок к тормозным колодкам широко применяется в автотракторном производстве. Такие соединения обладают высокой прочностью и водостойкостью. [28]

Выработку тормозных накладок определяют визуально по следам от заклепок на поверхности тормозного шкива или замером толщины накладок. Допускается работа тормоза при толщине накладок не меньше 4 мм в средней части и не менее 2 5 мм по краям. При большем износе накладок их заменяют. При перекосе тормоза колодки неплотно прилегают к шкиву, что не позволяет полностью использовать тормозной момент. Причинами перекоса могут быть неправильная установка тормоза на раме либо дефекты, допущенные при его изготовлении. В первом случае устраняют перекос тормоза, устанавливая прокладки под болтами крепления рамы тормоза к основанию, во втором — тормоз заменяют. [30]

Видео:Как загнуть фрикционную накладку.Скачать

Как сделать приспособление для гибки стальной полосы в круг на ребро

С помощью простейших приспособлений можно легко трансформировать стальную полосу в кольцо по широкой стороне. Выполнить же гибку на ребро намного труднее, и она не всем под силу. Сделав очередное несложное приспособление, процесс преобразования пластины в кольцо можно значительно облегчить и ускорить.

Видео:Как загнуть тормозные накладки к колодкам.Скачать

Понадобится

- стальная полоса;

- равнополочный стальной уголок;

- короткий отрезок круглой трубы;

- болт и гайка;

- рычаг с кольцом и упором;

- кусок профильной квадратной трубы.

Для работы нам понадобится: приспособление для гибки дуг окружностей из полосы, увесистый молоток, сварка, пассатижи, сверлильный станок (дрель) и болгарка.

Видео:приклеивание феродо на тормозные колодки кранаСкачать

Процесс изготовления приспособления для гибки полосы на ребро

Располагаем поочередно две стальные полосы узкой стороной между «ушками», поперечно приваренными к подошве и шейке рельса, уложенного набок. Равномерно и с одинаковым усилием ударяем молотком по внутренней узкой стороне полос, перемещая их между головкой и подошвой рельса.

Если полоса выгибается в бок, то устраняем этот дефект ударами молотка в противоположном направлении.

Третью стальную полосу укладываем на головку рельса и, поперечно приваренный к головке стержень плашмя, и выполняем дугу окружности.

Привариваем по краям к согнутой плашмя дуге окружности, выгнутые на ребро, по цилиндрическим поверхностям и получаем дуговой сегмент с щелевым углублением, достаточным для размещения стальной полосы, из которой будем делать круг на ребро.

К внутренним концам полученной конструкции привариваем плашмя стягивающую стальную полосу.

Привариваем этот узел плоской боковой поверхностью к спинке швеллера, сваренного из двух равнополочных уголков, совмещая стягивающую полосу с одной из длинных граней швеллера.

К стягивающей полосе изнутри по центру прижимаем фрагмент круглой трубы, установленный торцом на спинке швеллера, и привариваем к швеллеру и полосе.

В спинке швеллера ближе к одному краю дугообразной конструкции сверлим отверстие. Сверху в него вставляем болт, а снизу накручиваем гайку, которую привариваем к швеллеру.

Прочно закрепляем приспособление на вертикальную стойку.

Видео:☑️ ТОРМОЗНЫЕ КОЛОДКИ FERODO ОРИГИНАЛ. ТАК ДОЛЖНЫ ВЫГЛЯДЕТЬ В 2021. НЕ ДАЙ СЕБЯ ОБМАНУТЬ!Скачать

Процесс гибки полосы на ребро

В пространство между болтом и дугообразными элементами вставляем на ребро стальную пластину.

Вначале сгибаем начальный участок пластины ближе к болту силой только рук.

Затем на фрагмент круглой трубы сверху надеваем кольцо, к которому диаметрально приварен рычаг с упором, направленным вниз под 90 градусов по отношению к плоскости кольца.

Сгибаем другие участки пластины, поворачивая рычаг в сторону, чтобы упор, скользя по наружной поверхности пластины, изгибал ее в круг.

Для облегчения процесса гибки на конец рычага надеваем квадратную трубу, удлиняя, тем самым, плечо.

Если полоса деформируется в поперечном направлении, выравниваем и подбиваем ее в зазор молотком. Когда концы полосы скрестятся, выкручиваем болт и отрезаем болгаркой лишний кусок, чтобы получился круг из полосы на ребро.

Видео:Как наклеить тормозные накладки своими руками !Скачать

Смотрите видео

Видео:BMW E34 Как наклепать накладки на тормозные колодкиСкачать

Колодки за копейки: меньше служат или хуже тормозят? Разбираемся с Ferodo

Всем, наверно, знакома расхожая фраза, которая гласит: «кроилово ведет к попадалову». В переводе на литературный русский это значит, что попытка сэкономить может обернуться такими потерями, которые многократно превысят неуместную экономию. В автомобиле одна из наглядных иллюстраций такого «кроилова» – это экономия на тормозах, и в частности на тормозных колодках. Опытные водители, правда, так не делают и напоминают, что самые дешевые колодки меньше служат. А очень опытные еще и говорят, что такая экономия иногда заканчивается торможением в столб или заднюю балку грузовика. Может, драматизируют? Давайте раскроем интригу и посмотрим, в чем может заключаться подвох.

Всё не так просто

Для понимания того, что даже такая банальная вещь, как тормозные колодки, на деле не так проста, достаточно вспомнить, что колодки делают и в каких условиях работают. На базовом уровне все помнят, что колодки прижимаются к тормозному диску и тем самым затормаживают его. Но нам надо копнуть чуть глубже. Во-первых, колодки работают в условиях крайне высоких температур: при интенсивной работе тормоза разогреваются до нескольких сотен градусов. При этом колодкам надо сохранять стабильный коэффициент трения с диском в широком диапазоне температур, не трескаться, не гореть, не рассыпаться, да еще, видите ли, и не скрипеть. Коэффициент трения – безразмерная величина, характеризующая эффективность торможения. Чем он выше, тем короче тормозной путь автомобиля. Однако с ростом температуры, как правило, коэффициент трения снижается. Вместе с этим снижается и эффективность торможения. В ходе работы тормозным колодкам приходится иметь дело не только с водой и грязью, но и с дорожной химией. Вдобавок им нужно изолировать тормозной механизм от нагрева со стороны дисков: тормозная жидкость, конечно, рассчитана на то, чтобы не закипать при температуре до 230-250 градусов, но диски-то могут разогреваться и до более высоких отметок. При этом колодки должны обеспечивать оптимальный коэффициент трения, но одновременно не быть слишком абразивными, чтобы не изнашивать чрезмерно тормозной диск. В общем, условия работы кошмарные, вплоть до взаимоисключающих. Однако многие колодки с ними справляются. Как им это удается?

Прежде всего, это выработанная годами конструкция. Снова начнем с базового уровня: все помнят, что колодка – это накладка истираемого материала на металлической пластине. Накладка официально именуется фрикционным слоем – именно ему приходится выполнять большую часть работы, которую мы перечислили выше. С металлической пластиной все понятно: это стальная основа, закрепляемая в тормозном механизме. Между основой и фрикционным слоем есть еще один важный элемент: клеевой слой, скрепляющий их. На этом структура колодки для многих заканчивается – а что, собственно, еще сюда можно добавить? На самом деле, еще много чего. Следующий важный слой – термоизоляционный: он наносится на стальную основу и призван дополнительно изолировать тормозной механизм и жидкость от нагрева, кроме того выполняя демпфирующую роль, снижая уровень вибраций и, соответственно, риск возникновения скрипа при торможении. Еще один – шумоизолирующий: это либо накладка, либо специальная высокотемпературная мастика на обратной стороне колодки. Ну а финишные слои – антикоррозийный и притирочный: первый покрывает всю колодку, кроме рабочей поверхности, а второй, наоборот, является частью поверхностной структуры рабочей поверхности фрикционного материала. Правда, если термоизоляционный слой – обязательный для крупных производителей качественных колодок, то остальные – уже «опциональные»: их наличие может зависеть от технологического уровня производителя или ценовой категории колодок.

Итак, мы выяснили, что самый большой и сложный набор задач – у фрикционного слоя. Из чего он состоит? Единого и исчерпывающего ответа на этот вопрос нет. Во-первых, потому что его состав разнится у разных производителей. А во-вторых, даже у одного производителя есть великое множество вариаций состава фрикционного материала для разных задач, продуктовых линеек и конечных потребителей. Тем не менее можно выделить основные вещества, позволяющие фрикционному слою выполнять свои задачи. Это связующие волокна, обеспечивающие прочность; эластомеры, снижающие хрупкость; абразивы, повышающие коэффициент трения; смазывающие вещества, позволяющие колодке скользить по диску и снижающие нежелательные вибрации, а также наполнители и связующие клеи, обеспечивающие гомогенность структуры и прочную связь между компонентами. Если говорить о составе с фактической точки зрения, то можно отметить такие компоненты, как графит, стальная вата, окись алюминия, кевларовая стружка, нитрильный каучук и так далее. Отдельно можно упомянуть, что при производстве колодки Ferodo серии Premier проходят процедуру обжига поверхности фрикционного материала при высокой температуре, что позволяет удалить смолы и органические включения с поверхности, обнажая зерна абразива. Это позволяет обеспечить высокую эффективность с первых торможений. При производстве дисковых тормозных колодок для грузового транспорта на рабочую поверхность фрикционного материала наносится притирочный слой. Он фактически представляет собой нечто вроде мелкодисперсной абразивной притирочной пасты, позволяющей поверхностям диска и колодки быстрее приработаться друг к другу, обеспечивая надежное торможение в первоначальный период обкатки тормозов.

Помимо особенностей состава на пользу фрикционному слою могут идти конструктивные особенности. Самый простой вариант – это проточка на рабочей поверхности фрикционного материала. Эта проточка в основном служит для снижения внутренней напряженности материала при нагреве, позволяет отводить из рабочей зоны продукты износа и также может использоваться в конструкции колодки для снижения вероятности возникновения скрипа при торможении. Вторая конструктивная особенность некоторых колодок – снятие фаски с одной или обеих сторон фрикционной накладки. Этот прием позволяет облегчить приработку диска и колодки, а также снизить вибрационный фон, который провоцирует шум и скрип при работе тормозов.

Помогает ли все вышеперечисленное колодкам абсолютно идеально выполнять поставленные перед ними задачи? В идеальных условиях – да: если колодка изготовлена по всем правилам, а рабочие условия остаются в расчетных пределах. В реальной жизни же не все всегда идет так, как задумано, и колодкам приходится еще более туго. К примеру, затяжной спуск на горном серпантине в жаркий летний день – это приятные эмоции для водителя и персональный ад для тормозов. Слякотная зима, когда на дорогах день за днем копится смесь из воды, грязи, реагентов, горюче-смазочных материалов и прочего добра – это тяжелая пора не только для кузова, но и для тормозов. Ну и банальный износ тоже нельзя списывать со счетов: даже если не говорить об условиях, когда беспечный ездок выкатывает колодку до металла, чрезмерно изношенная колодка работает менее эффективно. Давайте поподробнее поговорим о том, почему качество колодок в сложных условиях выходит на первый план.

Что не так с дешевыми колодками?

В общем-то, ответ на вопрос «что не так с дешевыми некачественными колодками» прост: буквально все. Можно взять список задач и проблем выше и пририсовать минус к каждой из них. Собственно, этим мы сейчас и займемся.

Прежде всего, дешевые колодки – это неэффективный состав смеси фрикционного слоя. Речь об экологии в этом случае даже можно и не заводить: экономия и экология – это практически всегда взаимоисключающие параграфы. Собственно, до какого-то времени об экологии никто и не думал: на заре своего развития, в начале 20 века, колодки изготавливались на основе асбестовых волокон и фенолформальдегидных смол. Однако к концу прошлого века канцерогенность асбеста стала общеизвестной проблемой, так что его грядущий запрет стал всем ясен. Лидеры отрасли начали разрабатывать альтернативные составы: так, Ferodo уже в начале 80-х годов выпустил первую в Европе тормозную колодку, не содержащую асбеста. В нынешнем веке запрет на его использование ввели практически все крупные государства, так что современные колодки, если не брать в расчет откровенный контрафакт, уже не имеют его в составе.

О составе фрикционного материала мы уже говорили выше, но можно добавить еще кое-что. По составу большинство современных колодок можно условно разделить на колодки с низким содержанием стали, полуметаллические и органические. Собственно, категории требуют минимум пояснительных комментариев. В колодках с низким содержанием стали, как ясно из названия, фрикционная смесь содержит небольшое количество стальных волокон, в том числе используются ингибиторы коррозии и абразивные материалы. В полуметаллических колодках значительную часть фрикционного состава составляют металлы – в частности, стальное волокно (>50%) и графит, без использования особых абразивных включений. В органических колодках не используется стальное волокно и абразивные частицы присутствуют в мелкодисперсной форме. Следуя ужесточающимся экологическим нормам, современные фрикционные материалы производятся с низким или нулевым содержанием меди. Как раз специалисты Ferodo одними из первых разработали и внедрили технологию производства фрикционных материалов именно с таким содержанием меди, получившую название ECO-FRICTION. Все колодки Ferodo серии Premier производятся по этой инновационной технологии. Есть еще одна группа узкоспециализированных фрикционных материалов, предназначенных для высокопроизводительных тормозных систем, рассчитанных на работу в экстремальных условиях. В них в том числе используется повышенное содержание керамических включений. Пороговая рабочая температура в таких тормозных системах может составлять около тысячи градусов, поэтому колодки из таких материалов работают уже в паре с карбон-керамическими тормозными дисками.

Если вернуться к дешевым колодкам, то с точки зрения их эффективности работы все становится очевидно. Слабое сцепление фрикционного слоя с тормозным диском – это только вершина айсберга. Во-первых, оно может быть еще и неоднородным в зависимости от температуры – и без того низкоэффективные колодки при нагревании могут работать еще хуже. При очень сильном нагреве ситуация может усугубляться возникновением эффекта «газовой подушки» от испаряющихся смол при высокой температуре – в этом случае эффективность торможения падает практически до нуля.

Плохая износостойкость – следующий недостаток дешевых колодок. Современные автовладельцы – народ в некоторой степени избалованный, и они требуют от колодок не только тишины, но и чистоты дисков. Если колодки сильно пылят, их ругают – мол, на мойку не наездишься, да еще и черная пыль крепко пристает к колесным дискам. К тому же пыль от колодок – это не только эстетическая проблема, ведь она загрязняет и тормозные механизмы. Так вот, добавьте к этому еще и то, что «пылящие» колодки – это, как правило, быстро изнашивающиеся колодки, и картина неудачной экономии сложится сама собой.

В контексте потери колодками эффективности при работе можно вспомнить совсем уж недопустимое для колодок явление: склонность к перегреву. Если дешевые колодки «горят», пиши пропало: перегрев – это разрушение структуры фрикционного слоя и колодки в целом, падение эффективности торможения в разы, а вдобавок возможное закипание тормозной жидкости, особенно если ее давно не меняли, и она содержит повышенное содержание влаги.

Следующий недуг дешевых колодок – повышенная агрессивность к тормозным дискам. Ведь один из способов повысить коэффициент трения колодки без особых затрат – банально увеличить содержание абразива. Для изготовителей дешевых колодок не так важно, что чаша весов смещается в другую сторону, и уже колодки начинают активно изнашивать диски. Ну а при активной эксплуатации все это чревато перегревом дисков и суппортов, а также последующей деформацией дисков. Перегретые диски вызывают биение при торможении, и следующий шаг – их замена или в меньшей степени вероятности проточка. О том, что колодки повышенной абразивности еще и склонны к шумам при торможении, и говорить нечего: на общем фоне это просто мелочи жизни.

Заключение

В общем-то, мы сегодня не сделали почти ни для кого потрясающих открытий, а просто повторили простые истины и подкрепили их теорией. Поэтому и вывод из вышесказанного будет простой: на самом деле много сэкономить на дешевых колодках не получится. В лучшем случае экономия обернется низким ресурсом и, соответственно, более частой заменой колодок, а это уже дополнительные траты. В более неудачном варианте можно убить диски и столкнуться с еще более дорогостоящим обслуживанием тормозов. Ну а при самом негативном сценарии убить можно не только что-то. В общем, на тормозах экономить не надо – оно того не стоит. А вот что стоит, так это уделить время выбору качественных колодок – например, от бренда Ferodo. Производитель этой продукции за сто с лишним лет накопил колоссальный опыт в области создания и производства деталей тормозной системы.

🌟 Видео

приклеивание тормозных колодокСкачать

Как согнуть тормозную трубку! ПРАВИЛЬНО!Скачать

Колодки ferodo vs zimmermanСкачать

Разобрали Газелевскую 3302 КПП, а внутри всё выношено. Есть ли смысл ремонтировать такую кпп?Скачать

Колодки Hi-Q SANGSIN BRAKE. Осторожно подделка. Подделка vs оригиналСкачать

ВС-10Т, Клею тормозные колодки.Скачать

Опасно для мозга!? Колодки на клей,быстро износились колодки,колодки для грязевых эндуро,как сделатьСкачать

FERODO Подделка! Как отличить?Скачать

О тормозных мото колодках на примере FerodoСкачать

Ferodo: сравнительные испытания – торможение на мокрой дорогеСкачать

Каждый 2й водитель неправильно меняет тормозные колодки!!Скачать

Самый лучший способ без станка клепать колодкиСкачать

Замена накладок тормозных колодок ГАЗельСкачать